PCB射频电路四大基础特性及设计技巧

射频电路PCB设计成败的关键在于如何减少电路辐射,从而提高抗干扰能力,但是在实际的布局与布线中一些问题的处理是相冲突的,因此如何寻求一个折中点,使整个射频电路的综合性能达到最优,是设计者必须要考虑的问题。

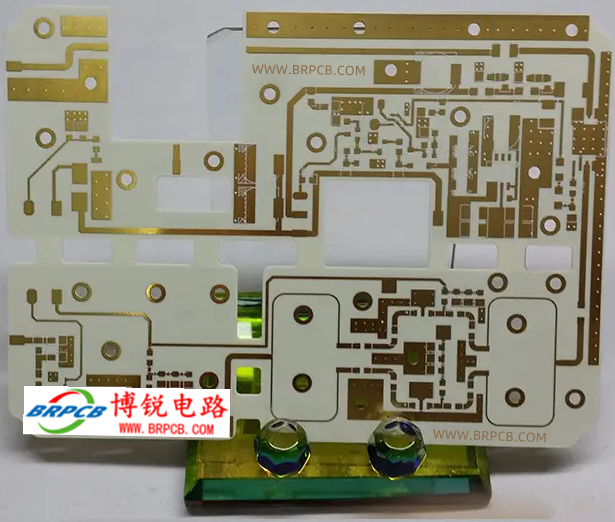

探讨高频PCB生产过程及高精度的制造工艺

高频PCB电路板是一种非常重要的基础材料,能够满足高性能电路的需求。高频板厂家在生产过程中,要注重材料选取、工艺控制等方面的高精度和高质量,确保生产出高性能的电路板。随着科技的不断发展,高频PCB电路板有望在更多领域发挥其作用。

高频高速PCB制作难点的解决方案

高频高速印制电路板的制作难度比较大,因此需要我们采取相应的措施来降低制作难度,从而保证电路板的质量和性能。我们可以从材料选择、印制工艺、印制层堆叠、异常热处理和路径布局等方面入手,全面优化电路板制作的每一个环节,从而制作出高质量、高性能的高频高速印制电路板。

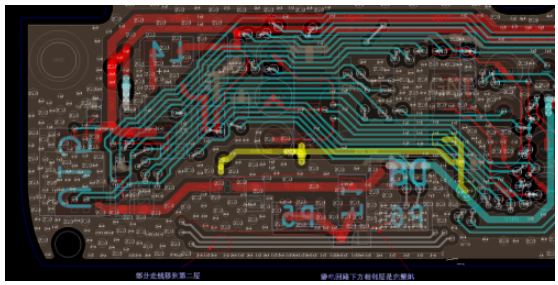

优化PCB布局走线的静电测试整改方案

静电是具有辐射干扰的,在PCB布局走线时尽可能是把静电管靠近静电进来的位置,同时要就近打孔,让静电快速进入主地层,以免干扰到其他敏感器件或走线。静电通过的路径相邻层尽可能有完整的地,避免有敏感信号经过。

PCB电路板空间不足,丝印位号是否可以删除?

PCB设计过程中由于电路板空间不足,删除一些丝印位号可能是不可避免的。但在删除丝印位号之前,我们必须要仔细考虑每一处的影响,以确保电路板的组装和维修不会受到影响。如果实在无法避免删除,那么我们也应该尽可能采取其他替代方式来进行标识和定位,以保证电路板的正常运行。

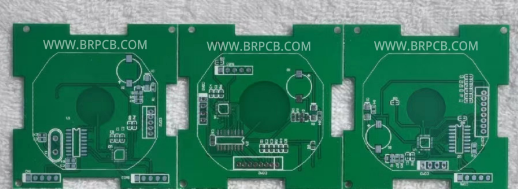

pcb的半孔板有什么用途和作用?

半孔板可以看作是创新技术在电路板中的应用,对于高密度电路板制作有很强的需求。半孔板制作工艺要求很高,只有技术专业的厂家才能制作。半孔板未来的应用空间很大,带来的贡献也会被越来越多的人所认同和支持。

PCB控制板嵌入式系统的核心是什么?

工程师有时使用控制器印刷电路板来执行特定的任务。在一个项目中,一个PIC控制器被用来在电路中创建电压凹陷条件。在另一种情况下,FPGA板被用来控制电力电子转换器。与这些例子类似,我们在日常生活中遇到许多基于微控制器的嵌入式系统——任何正在使用的嵌入式系统都完全基于微控制器、微处理器或fpga。为了以预期的方式实现指定的功能,重要的是要以最大的谨慎和精度设计控制器板。

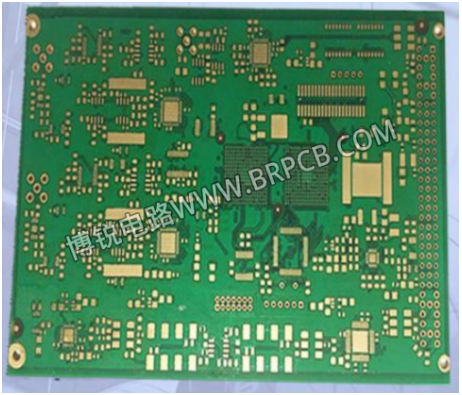

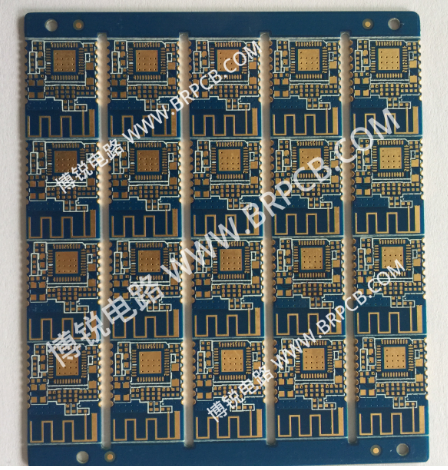

高密度电路板技术与应用!

高密度电路板技术是现代电路板设计制造领域的一项关键技术,它通过增加板层数、缩小元器件间距、采用高精度工艺等手段,使得电路板上可以集成更多的电路元器件,以实现更高的性能和更小的尺寸。本文将探讨高密度电路板技术的原理、设计与生产流程、质量控制等方面的内容,以及其在电子、通信、航空航天等行业中的应用。

太阳能PCB板的制造工艺及优缺点

太阳能pcb板作为太阳能发电系统不可缺少的组成部分,虽然太阳能pcb板这一新型产品在实际应用中仍有缺陷,但其环保、经济、适用范围广泛等优势仍在不断地推动其发展,为我们提供更清洁、便捷的能源服务。

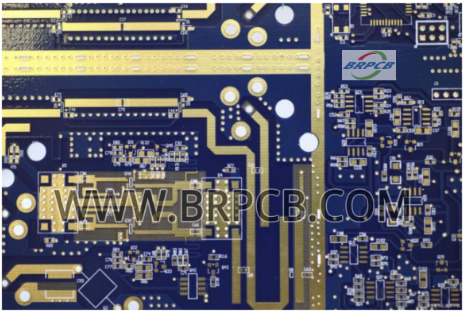

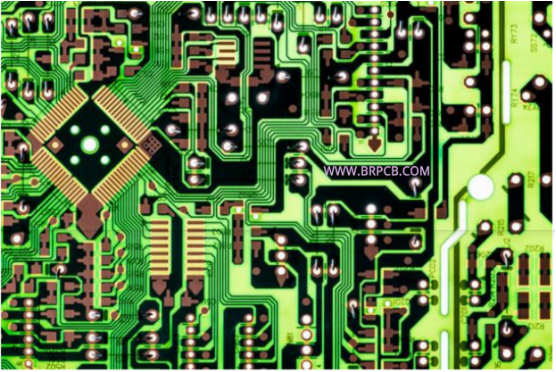

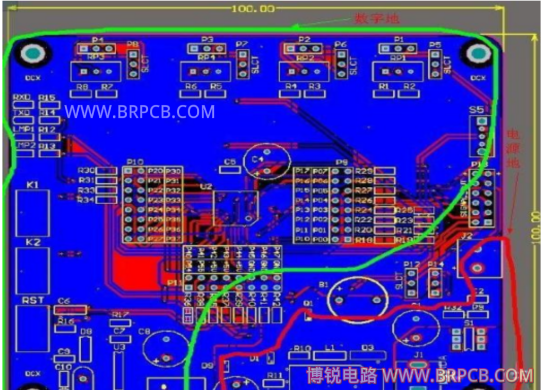

干货|最全PCB布线总结,14条PCB布线原则技巧

14条PCB布线原则技巧:1、坚持手动布线,慎用自动布线,2、了解制造商的规格 3、合适的走线宽度 4、迹线之间留出足够的空间 5、元器件放置 6、保持模拟和数字走线分开 7、接地层8、走线和安装孔留有足够的空间 9、交替走线方向 10、避免电容耦合 11、放置散热孔和焊盘12、接地和电源走线 13、利用丝印层 14、避免 90°。