Al₂O₃、AlN、Si₃N₄陶瓷基板三强争霸

Al₂O₃、AlN、Si₃N₄陶瓷基板三强争霸

一、陶瓷基板的核心使命

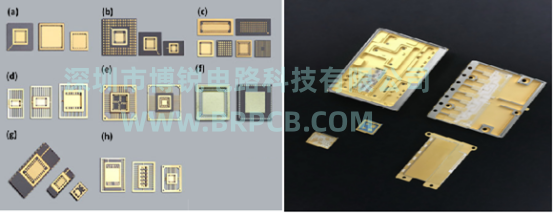

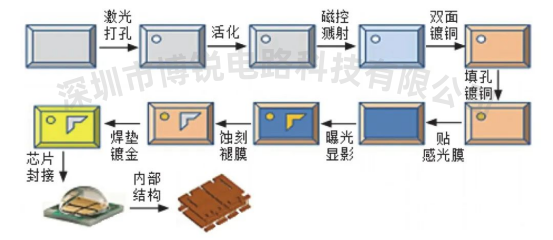

在现代电子工业的宏大版图中,陶瓷基板虽常隐匿于幕后,却扮演着无可替代的关键角色。从 5G 基站的高频信号传输,到新能源汽车的电机控制器,再到功率半导体的核心封装层,陶瓷基板始终坚守在电子器件的核心部位,默默承担着 “散热脊梁” 与 “绝缘卫士” 的双重使命。

以 5G 基站为例,其工作时会产生大量热量,若不能及时散发,设备性能将大幅下降,甚至引发故障。陶瓷基板凭借出色的热导率,能够迅速将热量传导出去,确保基站稳定运行。在新能源汽车的电机控制器中,陶瓷基板不仅要应对高温环境,还需承受高电压、大电流的考验,其卓越的绝缘性能和机械强度,为电机的高效运转提供了可靠保障。

据权威机构预测,全球陶瓷基板市场规模从 2022 年的 11.3 亿美元,预计将飙升至 2029 年的 41.5 亿美元,年复合增长率(CAGR)高达 18.23%。这一迅猛增长的背后,是功率电子、第三代半导体与高端装备等领域的爆发式需求。随着科技的飞速发展,这些领域对电子器件的性能要求越来越高,而陶瓷基板作为关键材料,其重要性也日益凸显。

二、三大主流基板的技术

在陶瓷基板的大家族中,氧化铝(Al₂O₃)、氮化铝(AlN)和氮化硅(Si₃N₄)是最为耀眼的三颗明星,它们凭借各自独特的材料特性,在不同的应用领域大放异彩。

氧化铝(Al₂O₃)陶瓷基板拥有长达 60 年的产业化积淀,技术成熟,成本相对较低。其产量高、性价比突出,凭借这些优势,在中低端市场占据了半壁江山。在普通消费电子领域,如智能手机、平板电脑等,氧化铝陶瓷基板以其稳定的性能和亲民的价格,满足了大规模生产的需求。然而,随着电子产品向小型化、高频化和大功率化发展,氧化铝陶瓷基板热导率较低的短板逐渐显现,难以满足高端应用对散热的严苛要求。

氮化铝(AlN)陶瓷基板则以其卓越的热导率脱颖而出,其热导率可达 200 - 270 W/(m・K),是氧化铝材料的 4 到 7 倍。这一特性使得氮化铝在高功率场景中成为首选,如 5G 基站的功率放大器、大功率 LED 照明等领域。在 5G 基站中,氮化铝陶瓷基板能够快速将功率放大器产生的热量散发出去,保证设备在高频、高功率状态下稳定运行,有效提升了通信质量和效率。此外,氮化铝还具有高机械强度和良好的耐蚀性,被认为是最具发展前途的高导热陶瓷材料。然而,目前氮化铝材料的制备难度较大,生产成本较高,且难以实现大规模量产,这在很大程度上限制了其在电子封装领域的广泛应用。

氮化硅(Si₃N₄)陶瓷基板以其优异的综合性能,在高可靠性要求的尖端领域崭露头角。它具有高达 800 MPa 以上的抗弯强度,是已知最坚固的陶瓷材料之一,这赋予了基板卓越的抗机械冲击、振动和热冲击能力,使其在复杂的安装和使用环境中不易破损。同时,氮化硅的热膨胀系数低至 3.2×10⁻⁶/℃,与半导体芯片材料(如硅:~3×10⁻⁶/℃,碳化硅:~4×10⁻⁶/℃)匹配性极佳,能显著降低热循环应力,提高模块可靠性。在航空航天领域,设备需要在极端环境下运行,氮化硅陶瓷基板的高可靠性和稳定性,为航空电子设备的正常工作提供了有力保障。不过,氮化硅陶瓷基板的制备成本较高,工艺复杂,限制了其在一些对成本敏感的领域的应用。

三、三大材料深度解析

1. 优势:成熟生态下的成本壁垒

氧化铝(Al₂O₃)陶瓷基板,作为陶瓷基板领域的元老,凭借其成熟的制备工艺和庞大的产业生态,在中低端市场占据着不可撼动的地位。其生产历史悠久,工艺已高度标准化,这使得氧化铝陶瓷基板的生产成本得以有效控制,成为性价比极高的选择。

在性能方面,99% 纯度氧化铝基板的热导率虽然仅达 25 - 30 W/(m・K),与其他新型陶瓷基板相比并不突出,但在许多对散热要求不苛刻的场景中,这一性能已完全能够满足需求。其稳定的绝缘性能(击穿电压 > 15 kV/mm),能够有效保障电子设备的安全运行,防止漏电等问题的发生。良好的加工适配性也是氧化铝陶瓷基板的一大优势,它可精密研磨至 Ra<0.1μm,能够满足各种高精度的加工需求,为电子元件的安装和连接提供了可靠的基础。

凭借规模化生产优势,氧化铝陶瓷基板的单价低至 0.5 美元 /cm²,这一价格优势使其在大规模应用中具有极大的竞争力。在 LED 照明领域,氧化铝陶瓷基板被广泛应用于各类灯具中,其稳定的性能和低廉的价格,使得 LED 灯具的生产成本得以降低,从而推动了 LED 照明技术的普及。在消费电子电源模块中,氧化铝陶瓷基板同样发挥着重要作用,为各种电子产品的稳定供电提供了保障。全球 60% 的陶瓷基板产能基于 Al₂O₃,中国作为制造业大国,年产量超 30 亿片,支撑起庞大的中低端市场,满足了全球对中低端陶瓷基板的大量需求。

2. 瓶颈:功率密度升级下的性能天花板

然而,随着科技的飞速发展,电子设备对功率密度的要求越来越高,氧化铝陶瓷基板的性能瓶颈也逐渐显现。当芯片热流密度突破 100 W/cm² 时,氧化铝陶瓷基板的低热导率导致结温显著升高,这不仅会影响器件的性能,还会使器件寿命呈指数级下降,严重制约了电子设备的可靠性和稳定性。

在热膨胀系数方面,氧化铝陶瓷基板的热膨胀系数为 7.2×10⁻⁶/℃,与 SiC 半导体(4.0×10⁻⁶/℃)存在明显失配。在 800V 高压平台的新能源汽车电控系统中,由于工作时会产生大量热量,热应力引发的焊层开裂风险激增。这不仅增加了生产成本和维修难度,还可能导致整个电控系统的故障,影响新能源汽车的正常运行。因此,在功率电子的高端应用中,氧化铝陶瓷基板逐渐被边缘化,难以满足日益增长的高性能需求。

No.2 氮化铝(AlN)

1. 核心竞争力:热 - 电 - 机协同优化

氮化铝(AlN)陶瓷基板,作为高功率时代的 “散热先锋”,以其卓越的热导率和出色的综合性能,在高功率应用领域中展现出独特的优势。其理论热导率高达 320 W/(m・K),商用产品实测也可达 230 W/(m・K),是氧化铝陶瓷基板的 8 倍之多。这一优异的热导率使得氮化铝陶瓷基板能够快速有效地将热量传导出去,在高功率场景中能够很好地满足散热需求。

配合 4.5×10⁻⁶/℃的热膨胀系数,氮化铝陶瓷基板与硅基芯片高度匹配,能够有效减少热应力的产生,提高器件的可靠性和稳定性。在 IGBT 模块中,氮化铝陶瓷基板可将热阻降低至 0.3 K/W,功率密度提升 50%,大大提高了 IGBT 模块的性能和效率。其介电损耗 < 0.0005(10 GHz),在高频信号传输中表现出色,成为 5G 射频器件的理想基板。在华为 5G 基站的高频功放模块中,AlN 基板使信号损耗降低 20%,可靠性提升 30%,为 5G 通信的高效稳定运行提供了有力保障。

2. 产业化挑战:制备工艺的 “精密平衡”

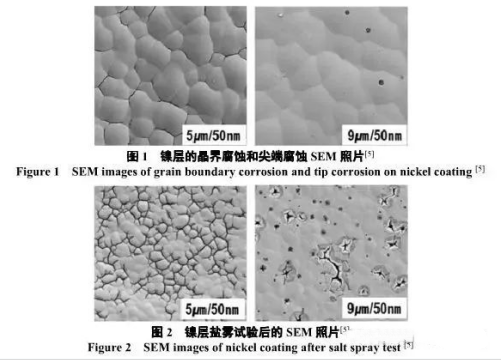

尽管氮化铝陶瓷基板具有诸多优异性能,但其产业化过程仍面临着一些挑战。AlN 的共价键结构导致烧结致密化难度大,需要添加 Y₂O₃等烧结助剂在 1800℃以上的高温下进行烧结,这不仅增加了生产成本,还对生产设备和工艺提出了更高的要求。AlN 对氧含量极其敏感,氧杂质每增加 0.1%,热导率就会下降 5%,因此在生产过程中需要严格控制氧含量,确保产品质量。

目前,日本住友电木、德国贺利氏等巨头垄断了高端市场,他们在技术研发、生产工艺和市场份额等方面都具有明显优势。国内企业通过不断努力,在流延成型与微波烧结技术方面取得了突破,热导率已达 200 W/(m・K),但在超薄化(<0.25mm)与金属化精度(线宽≤30μm)上仍需追赶国际一流水平。为了实现氮化铝陶瓷基板的国产化和产业化,国内企业还需要在技术创新、生产工艺优化和人才培养等方面加大投入,不断提高产品质量和竞争力。

No.3 氮化硅(Si₃N₄)

1. 性能突破:重新定义可靠性标准

氮化硅(Si₃N₄)陶瓷基板,以其卓越的综合性能,在尖端领域中崭露头角,成为 “全能战士”。其抗弯强度突破 800 MPa,是 AlN 的 2 倍,具有出色的抗机械冲击、振动和热冲击能力,能够在复杂的安装和使用环境中保持稳定,不易破损。在高铁牵引变流器的剧烈震动环境中,氮化硅陶瓷基板的基板断裂风险降低 70%,为高铁的安全稳定运行提供了可靠保障。

热膨胀系数 3.2×10⁻⁶/℃,与第三代半导体 SiC(4.0×10⁻⁶/℃)完美匹配,在 800V 高压平台的电动车电机控制器中,热应力引发的界面失效概率下降 90%,大大提高了电机控制器的可靠性和稳定性。富乐华研发的 110 W/(m・K) 导热 Si₃N₄基板,首次实现高导热与抗弯折的结合,填补了国产空白,为我国在氮化硅陶瓷基板领域的发展奠定了坚实基础。

2. 应用突围:从航天到新能源的 “降维打击”

凭借优异的性能,氮化硅陶瓷基板在众多尖端领域得到了广泛应用。在航空航天领域,它可在 1200℃高温下长期服役,替代传统金属基板解决热障涂层失效问题,为航空航天设备的正常运行提供了可靠保障。在新能源汽车的 OBC(车载充电机)中,其低介电常数(εr=7.5)减少信号延迟,助力实现 3C 快充,提升了新能源汽车的充电效率和使用便利性。

随着 AMB(活性金属钎焊)工艺的成熟,Si₃N₄基板与铜层的结合强度达 25 MPa(AlN 的 1.5 倍),成为大功率 IGBT 模块的首选封装材料。在新能源汽车、智能电网等领域,氮化硅陶瓷基板的应用前景广阔,将为这些领域的发展提供强大的技术支持,推动相关产业的快速发展。

四、三分天下还是强者通吃?

No.1技术成熟度与成本曲线

从技术成熟度与成本曲线的角度来看,氧化铝(Al₂O₃)陶瓷基板凭借其长期的产业化发展和大规模生产,在消费电子、低端工业控制等对成本较为敏感的领域构筑了坚实的成本护城河。未来 5 年,预计 Al₂O₃仍将占据 50% 以上的市场份额,继续在中低端市场发挥重要作用。在普通的 LED 照明灯具中,Al₂O₃陶瓷基板以其较低的成本,满足了大规模生产的需求,使得 LED 灯具能够以较低的价格进入千家万户。

氮化铝(AlN)陶瓷基板在高功率、高频等对性能要求较高的场景中具有不可替代的优势。随着国产化技术的不断突破,其市场规模预计将保持快速增长,年复合增长率达 26%。在 5G 通信领域,随着 5G 基站建设的加速,对 AlN 陶瓷基板的需求也在不断增加。国内企业通过不断研发创新,提高了 AlN 陶瓷基板的性能和质量,逐渐打破了国外企业的垄断,市场份额不断扩大。

氮化硅(Si₃N₄)陶瓷基板作为性能天花板,在高压、高可靠性等尖端场景中快速渗透。虽然当前其成本较高,单价在 10 - 20 美元 /cm²,但随着富乐华、福建华清等企业实现量产,规模效应逐渐显现,成本有望逐步降低。预计到 2029 年,Si₃N₄的市场占比有望达 30%,在高端市场中占据重要地位。在新能源汽车的高压平台中,Si₃N₄陶瓷基板凭借其卓越的性能,逐渐得到了广泛应用,为新能源汽车的发展提供了有力支持。

No.2材料进化路径

在材料进化路径方面,三大主流陶瓷基板材料都在不断进行技术创新,以实现性能突破,改写市场竞争格局。Al₂O₃通过纳米晶复合技术,热导率有望提升至 40 W/(m・K),这将使其在一定程度上延缓高端市场的流失,继续在一些对散热要求不是特别高的中高端应用中发挥作用。通过在 Al₂O₃中引入纳米晶,可以有效改善其热传导性能,提高其在中高端市场的竞争力。

AlN 则聚焦于超薄化(0.1mm 厚度)与低温烧结(1600℃以下)技术的研发,以降低加工成本,提高生产效率,进一步扩大其在高功率、高频领域的应用范围。通过优化烧结工艺和材料配方,可以实现 AlN 陶瓷基板的超薄化和低温烧结,降低生产成本,提高产品性能。

Si₃N₄的目标是攻关 300 W/(m・K) 级热导率,试图突破 AlN 的性能上限,巩固其在尖端领域的领先地位。通过不断改进制备工艺和材料结构,Si₃N₄陶瓷基板的热导率有望得到进一步提升,为其在高端应用中的广泛应用奠定基础。未来十年,材料性能的持续进化将继续推动市场的发展,各材料之间的竞争也将更加激烈。

No.3应用场景分化

在可预见的十年内,三大材料将形成 “金字塔” 格局。Al₂O₃稳坐中低端市场,凭借其成本优势,满足大规模、低成本的应用需求。在普通消费电子领域,如智能手表、智能家居等,Al₂O₃陶瓷基板以其稳定的性能和低廉的价格,成为了首选材料。

AlN 统治中高端市场,在高功率、高频等对性能要求较高的场景中发挥主导作用。在 5G 基站、大功率 LED 照明等领域,AlN 陶瓷基板的高导热率和良好的综合性能,使其成为了不可或缺的材料。

Si₃N₄割据尖端市场,凭借其卓越的综合性能,满足高压、高可靠性等极端场景的需求。在航空航天、新能源汽车的高压平台等领域,Si₃N₄陶瓷基板的优异性能,为设备的安全稳定运行提供了可靠保障。

正如 PCB 领域 FR - 4 与高 Tg 材料长期共存一样,陶瓷基板的未来并非单一材料的胜利,而是基于性能 - 成本 - 场景的最优解选择。每种材料都在各自适合的领域发挥着独特的优势,共同推动着电子工业的发展。当 800V 高压平台需要 Si₃N₄的抗弯折能力,当 5G 基站渴求 AlN 的低介电损耗,当智能手表依赖 Al₂O₃的性价比,每种材料都在书写自己的 “未来简史”,在不同的应用场景中展现出各自的价值。

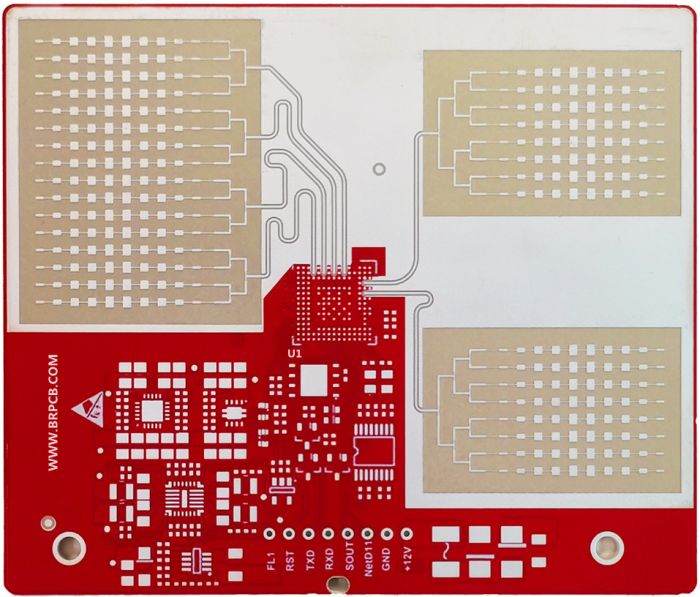

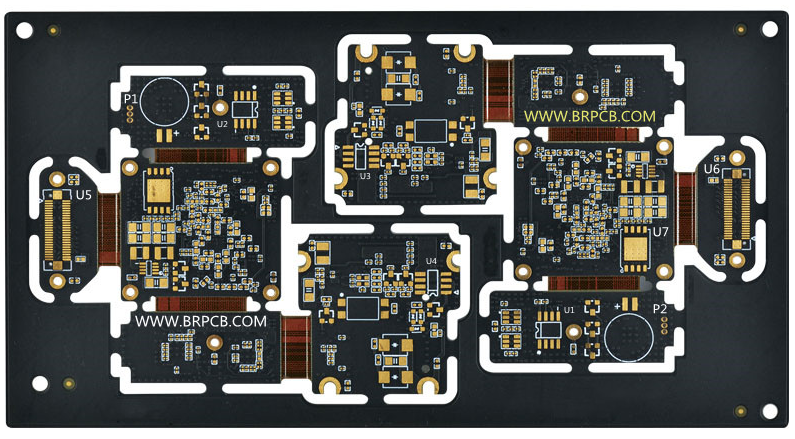

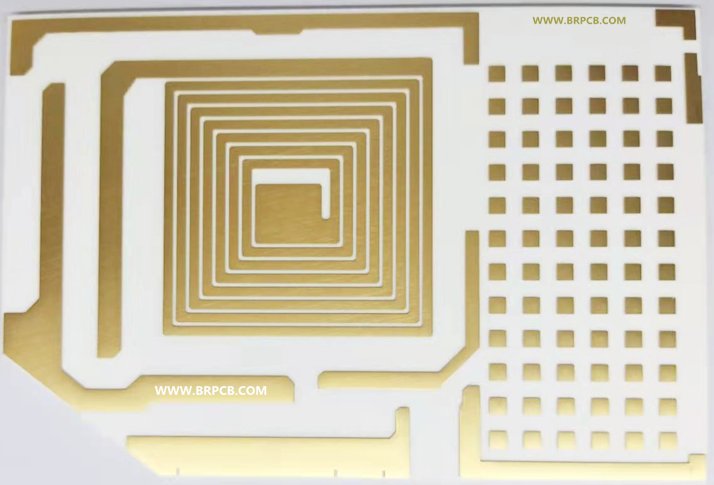

点击图片了解更多板材规格