PCB板等离子处理的介绍

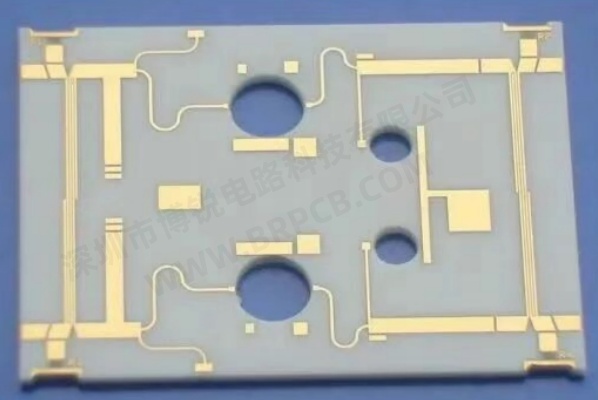

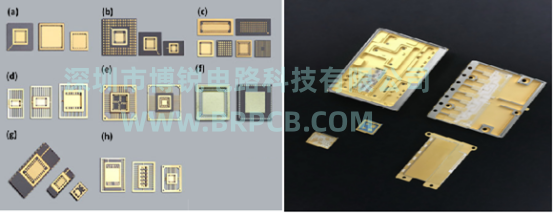

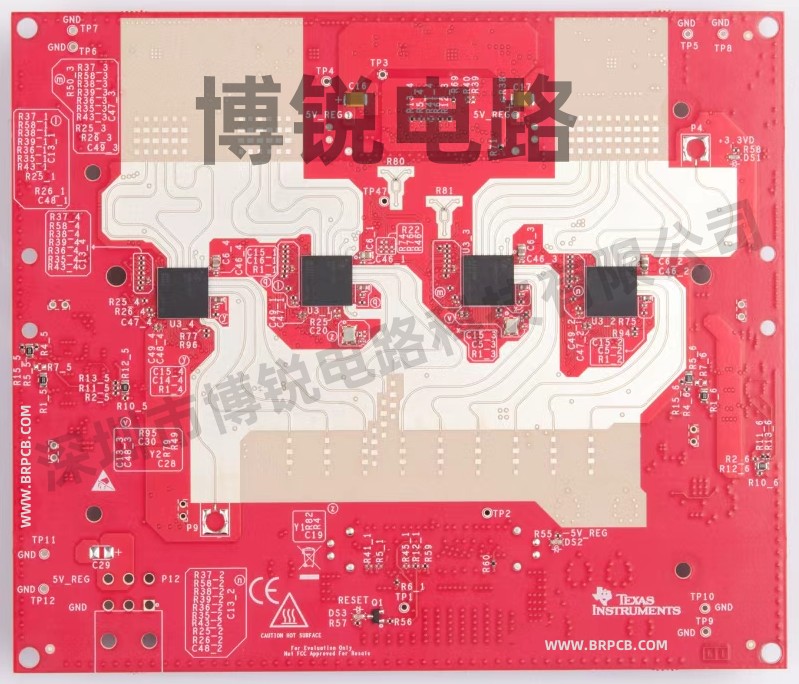

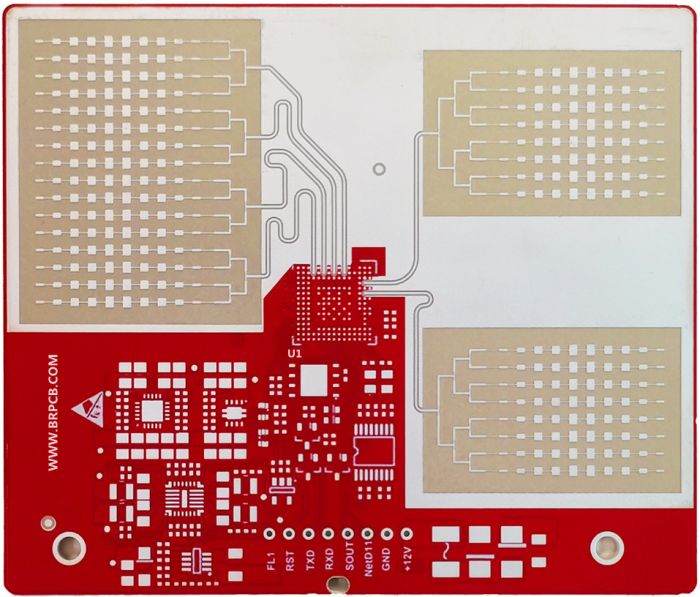

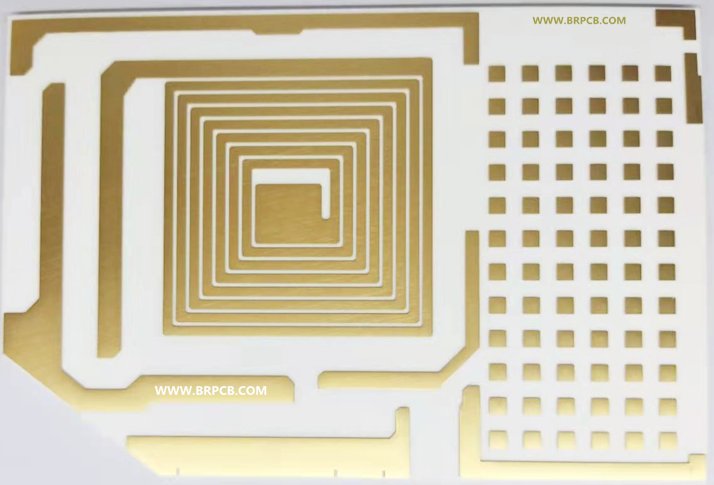

随着数字信息时代的到来,对高频通信、高速传输和通讯高保密性的要求越来越高。作为电子信息科技产业必不可少的配套产品,PCB要求基材需满足低介电常数、低介质损耗因素﹑耐高温性等性能,而满足这些性能需要使用特殊的高频基材,其中较常用的是聚四氟乙烯(PTFE)材料。但是,在PCB加工过程中,由于聚四氟乙烯材料表面润湿性能差,在孔金属化前需通过等离子处理的方式提高其表面润湿性,才能保证孔金属化过程顺利进行。

什么是等离子

等离子体(Plasma)是一种由自由电子和带电离子为主要成分的物质形态,广泛存在于宇宙中,常被视为是物质的第四态,被称为等离子态,或者“超气态”,也称“电浆体”。等离子体具有很高的电导率,与电磁场存在极强的耦合作用。

机理

在真空室内部的气体分子里施加能量(如电能),由加速电子的冲撞,使分子、原子的最外层电子被激化,并生成离子,或反应性高的自由基。如此产生之离子、自由基被连续的冲撞和受电场作用力而加速,使之与材料表面碰撞,并破坏数微米范围以内的分子键,诱导削减一定厚度,生成凹凸表面,同时形成气体成分的官能团等表面的物理、化学变化,提高镀铜粘结力、除污等作用。

上述等离子体处理用气体常见的有氧气、氮气和四氟化碳气。

等离子处理在PCB领域的用途

1. 钻孔后的孔壁凹蚀,去除孔壁钻污;

2. 去除激光钻盲孔后的碳化物;

3. 精细线条制作时,去除干膜残余物;

4. 聚四氟乙烯材料沉铜前的孔壁表面活化;

5. 内层板层压之前的表面活化;

6. 沉金前的清洁;

7. 贴干膜和阻焊膜之前的表面活化。

8. 改变内层表面形态和润湿性,提高层间结合力;

9. 去除抗蚀剂和阻焊膜残留。

处理后的效果对比图

等离子作用说明

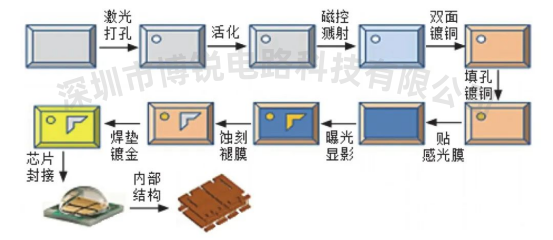

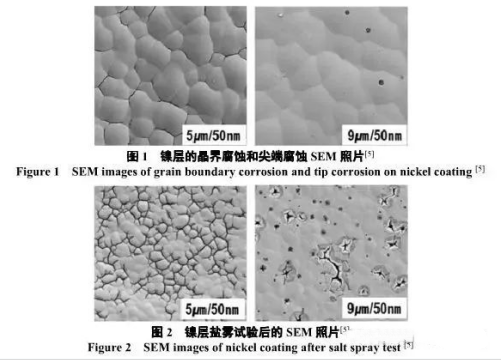

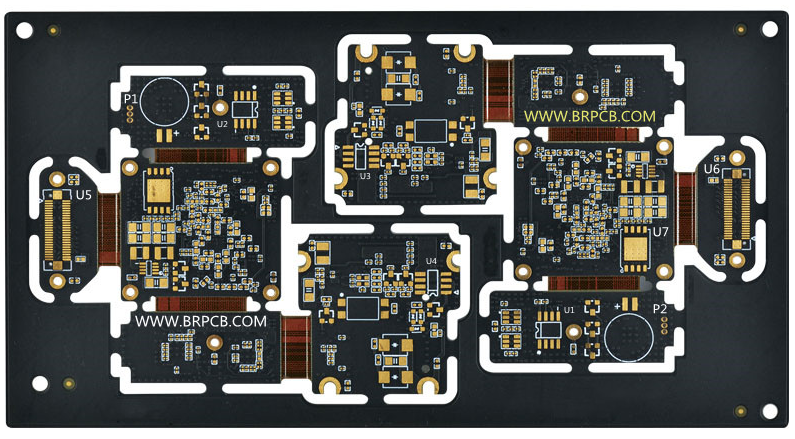

(1)活化处理聚四氟乙烯材料:但凡从事过聚四氟乙烯材料孔金属化加工的工程师,都有这样的体会:采用普通FR-4多层印制线电路板上的孔金属化加工方法,是得不到孔金属化成功的PTFE。其中,化学沉铜前的PTFE活化前处理是很大的难点,也是关键的步骤。在PTFE材料化学沉铜前的活化处理中,有许多方法可以采用,但从总体上看,可以达到保证产品质量,适于批量生产的目的有以下两种:a)化学加工法:金属钠和萘,在非水溶剂如四氢呋喃或乙二醇二甲醚的溶液中反应,形成萘-钠络合物,该钠萘处理液,可使孔内聚四氟乙烯表面原子被浸蚀,从而达到润湿孔壁的目的。这是一种典型的方法,效果好,质量稳定,目前应用广泛。b)等离子体处理法:此工艺操作简单,处理质量稳定可靠,适用于批量生产,采用等离子干法工艺生产。而化学处理方法制备的钠-萘处理液难合成,毒性大,保质期短,需要根据生产情况进行调配,安全性要求高。所以,目前对PTFE表面的活化处理,多采用等离子体处理法,操作简便,而且大大减少了废水的处理。(2)孔壁凹蚀/孔壁树脂钻污的清除:对FR-4多层印刷电路板加工而言,其数控钻孔后对孔壁树脂钻污等物质的去除,通常采用浓硫酸处理,铬酸处理,碱性高锰酸钾处理和等离子体处理。但是,在挠性印制电路板和刚挠性印制电路板去除钻孔污垢的处理上,由于材料特性的差异,如果采用上述化学处理方法,效果并不理想,而用等离子体对钻孔污垢和凹蚀进行去除,则可以得到较好的孔壁粗糙度,有利于孔的金属化电镀,同时又具有“三维”凹蚀的连接特性。(3)碳化物的除去:等离子处理法,不仅对各种板材进行钻孔污染处理效果明显,而且对复合树脂材料和微孔进行钻孔污染处理,更显示其优越性。此外,由于互连密度较高的积层式多层印刷电路板的生产需求日益增加,许多钻盲孔都采用了激光技术来制造,这是激光钻盲孔应用的副产物—碳,需要在孔金属化生产过程之前将其去除。在这个时候,等离子体处理技术,毫不犹豫地承担起了清除碳化物的重任。(4)内部预处理:由于各种印制电路板的生产需求日益增长,对相应的加工技术的要求也越来越高。对挠性印制电路板和刚挠性印制电路板进行内层前处理,可以增加表面粗糙度和活化程度,增加内层之间的结合力,对生产的良率提高也有重要意义。

等离子处理的优劣势

等离子处理对印刷电路板去污和背面蚀刻是一种较方便、高效、优质的方法。等离子体处理特别适用于聚四氟乙烯(PTFE)材料,因为这些材料的化学活性较差,而等离子体处理能激活活性。通过高频发生器(典型40KHZ),利用电场的能量在真空条件下、分离加工气体建立等离子体技术。这些激发不稳定的分离气体物质,将表面进行改性和轰击。处理工艺如紫外线精细清洁、激活、消费和交联以及等离子态聚合是等离子体表面处理的作用。等离子处理的流程是在钻孔后沉铜前,主要是对孔的处理,普遍的等离子处理流程为:钻孔—一等离子处理——沉铜。等离子处理可以解决孔内空洞,胶渣残留,内层铜层电性结合不良以及回蚀不充分等问题。具体的,等离子处理可以有效去除钻孔过程中产生的树脂残留,也称之为钻污。它阻碍了金属化过程中孔铜与内层铜层的连接。为了能够提高电镀层和树脂,玻璃纤维和铜之间的结合力,必须去除干净这些胶渣。因此,等离子除胶渣和回蚀处理确保了沉铜之后的电性连接。

等离子机一般包括保持在真空状态下的且设于两电极板之间的处理腔体,两电极板连接射频发生器,以在该处理腔体内形成大量的等离子体。在两电极板之间的处理腔体内,等距设置有多对相对的卡板槽,以构成多格可以容纳等离子处理电路板的收容空间。在现有的PCB板的等离子处理工艺中,当将PCB基板放入等离子机进行等离子处理时,一般将一块PCB基板对应放置在等离子机处理腔体的一相对的卡板槽之间(即一格容纳等离子处理电路板的收容空间内),利用等离子体对PCB基板上的孔进行等离子处理,以提高孔的表面湿润性。

等离子机的处理腔体空间较小,因此,一般在两电极板之间的处理腔体内等距设置有四对相对的卡板槽,即构成四格可以容纳等离子处理电路板的收容空间。一般情况下,每格收容空间的大小为900mm(长)*600mm(高)*10mm(宽,即可容纳电路板的厚度),根据现有的PCB板的等离子处理工艺,每一次进行等离子处理的电路板的产能约为2平(900mm*600mm*4),而每一次进行等离子处理的周期时间为1.5小时,这样,一天的产能约为35平米。可见,利用现有的PCB板的等离子处理工艺,进行PCB板等离子处理的产能不高。

总结

等离子体处理目前主要用于高频板、HDI、软硬结合、特别适用于聚四氟乙烯(PTFE)材料的板子。产能不高,成本大也是其劣势,但等离子体处理优势也明显,相对于其他表面处理方法,它在处理特氟龙活化,提高其亲水性,确保孔金属化,镭射孔的处理,去除精密线路间残留干膜,粗化,补强前处理,阻焊以及丝印字符的前处理等方面它的优势是无法替代的,并且还具有是清洁、环保的特点。