PCB存放时间有多久

PCB板在制造完成之后,都有一个存放保存期,超过保存期一定要先烘烤PCB,要不然容易使PCB在SMT过回焊炉,产生PCB分层爆板的问题。

PCB烘烤的主要目的在去湿除潮,除去PCB内含或从外界吸收的水汽,因为有些PCB本身所使用的材质就容易形成水分子。

另外,PCB板生产出来摆放一段时间后也有机会吸收到存放环境中的水汽,而水则是造成PCB爆板(popcorn)或分层(delamination)的主要原因之一。

因为当PCB放置于温度超过100℃的环境下,比如波焊炉、回焊炉、手工焊接等制程时,水就会形成水蒸汽,板子高温后造成分层。

尤其PCB的Z方向最为脆弱,容易造成PCB板内的导电孔(via)金属层断裂,有时则可能造成PCB的板间分层,更严重的连PCB阻焊油墨都可以看得到起泡、膨胀、爆板等现象;

PCB爆板的真因剖析与防止对策

一般业界对于PCB烘烤的温度大多设定在120±5℃的条件,以确保水气真的可以从PCB本体内消除后,才能上SMT线打板过回焊炉焊接。

烘烤时间则随着PCB的厚度与尺寸大小而有所不同,而且对于比较薄或是尺寸比较大的PCB还得在烘烤后用重物压着板子,这是为了要降低或避免PCB在烘烤后冷却期间因为应力释放而导致PCB弯曲变形的惨剧发生。

因为PCB一旦变形弯曲,在SMT印刷锡膏时就会出现偏移或是厚薄不均的问题,连带的会造成后面回焊时大量的焊接短路或是空焊等不良发生。

PCB烘烤的条件设定

使用工业烘烤箱烘烤PCB的条件和时间都是有行业规范:

1、PCB于制造日期2个月内且密封良好,拆封后必须在5天内上线使用完毕,拆封后超过5天者须放置于有温度与湿度控制的环境(≦30℃/60%RH,依据IPC-1601),焊接前烘烤1个小时120±5℃。

2、PCB存放时间超过制造日期2至6个月以上,焊接前烘烤2个小时120±5℃。

3、PCB存放时间超过制造日期6至12个月,焊接前烘烤4个小时120±5℃。

4、PCB存放时间超过制造日期1年以上,小编认为应该丢弃。因为PCB板的介质结合力可是会随着时间而老化的,会造成产品电气性能不稳等品质问题,增加市场返修的机率,而且SMT的过程还有爆板及焊接造成虚焊等风险。如果PCB量大考虑成本因素,建议要先以烘烤6个小时120±5℃,量产前先试印锡膏焊接几片,确定没有焊接性问题才继续焊接。

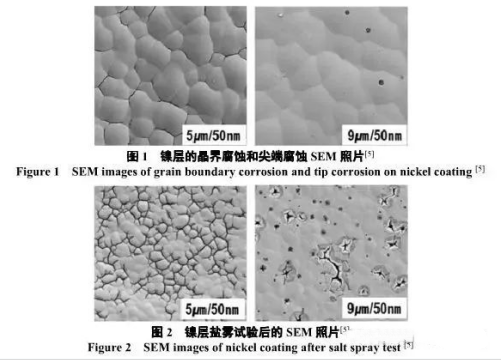

5、另一个不建议使用存放过久的PCB是因为其表面沉金、喷锡和焊盘部位就会氧化而影响焊接,不利于生产,以沉金来说,业界的保存期限为6个月,超过6个月,视其沉金层的厚度而定,厚度如果较薄者,其镍层可能会因为扩散作用而出现在金面氧化。 不建议对OSP表面处理的板子做高温烘烤,因为OSP薄膜会因为高温而降解或失效。如果不得不做烘烤,建议使用105±5℃的温度烘烤,不超过2个小时,烘烤后建议24小时内焊接。

6、大尺寸(300-500mm)PCB烘烤时,采用平放堆叠式摆放,建议一叠数量30片以下,烘烤完成10钟内需打开烤箱取出PCB并平放使其自然冷却,烘烤后需大理石压板翘 。 小尺寸PCB烘烤时,也是采用平放堆叠式摆放,一叠数量40片以下,烘烤完成10分钟内需打开烤箱取出PCB平放使其自然冷却,烘烤后需大理石压板翘。这是为了要降低或避免PCB在烘烤后冷却期间因为应力释放而导致PCB翘曲变形造成大量PCB板焊接短路或是虚焊等不良发生。

PCB烘烤时的注意事项

1、烘烤温度不可以超过PCB的Tg值,一般要求不可以超过125℃。一般的PCB板的TG值130-170℃。

2、烘烤后的PCB要尽快使用完毕,如果未使用完毕应尽早重新真空包装。如果暴露于车间时间过久,则必须重新烘烤1个小时120±5℃。

3、烤箱记得要加装抽风干燥设备,否则烤出来的水蒸气反而会留存在烤箱内增加其相对湿度,不利PCB除湿。