OSP板焊盘上锡焊接不良分析

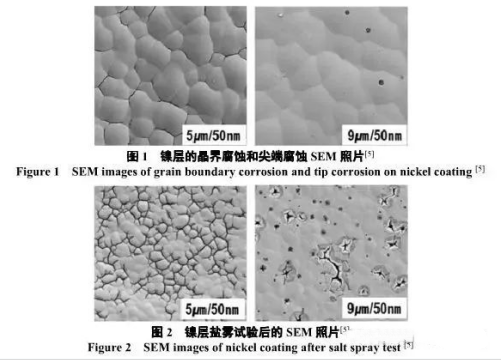

1. 前言

OSP表面处理工艺具有控制简单、成本低廉、表面平整等优点,越来越广泛应用于PCB生产制造中。然而,在实际生产过程中,工艺不良、产品储存或使用不当等都容易导致OSP板出现表面变色、膜厚不均匀、焊盘上锡不良、虚焊及焊锡不饱满等问题。

OSP表面处理对比其它表面处理有如下优缺点:

a. OSP表面平整均匀,有机膜厚0.2~0.5um适合SMT密间距元件的PCB;

b. OSP膜耐热冲击性能好,适合无铅工艺及单双面板加工,并与任意焊料兼容;

c. 水溶性操作,温度可控制在80 ℃以下,不会造成基板弯曲变形的问题;

d. 操作环境好,污染少,易于自动化生产线;

e. 工艺相对简单,良率高,成本较低等;

f. 缺点是形成的保护膜极薄,OSP膜容易划伤(或擦伤);

g. PCB经过多次高温焊接后,OSP膜(指未焊接焊盘上的OSP膜)会发生变色、裂解变薄、氧化,影响可焊性和可靠性;

h. 药水配方种类多,性能不一,品质参差不齐等。

2、问题描述

在实际生产过程中,OSP板容易出现表面变色、膜厚不均匀、膜厚超差(太厚或太薄)等问题;在PCB制作的后期阶段,已成型的PCB如储存和使用不当容易出现焊盘氧化、焊盘上锡不良、不能形成牢固的焊点、虚焊及焊锡不饱满等焊接问题;SMT生产双面板第二面及锡炉焊接时容易出现回流焊接不良、焊点漏铜、外观满足不了IPC标准、锡炉焊接不良率高等问题。

3、案例分析

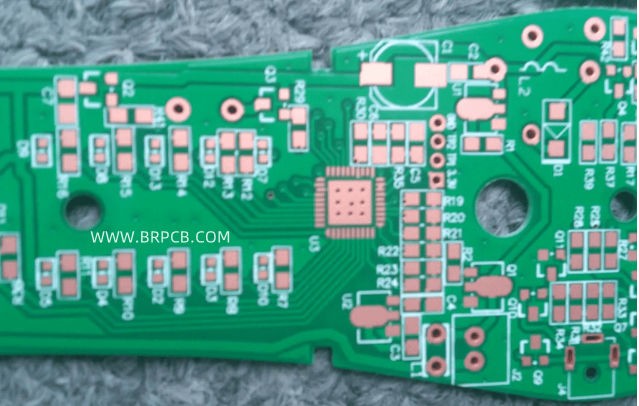

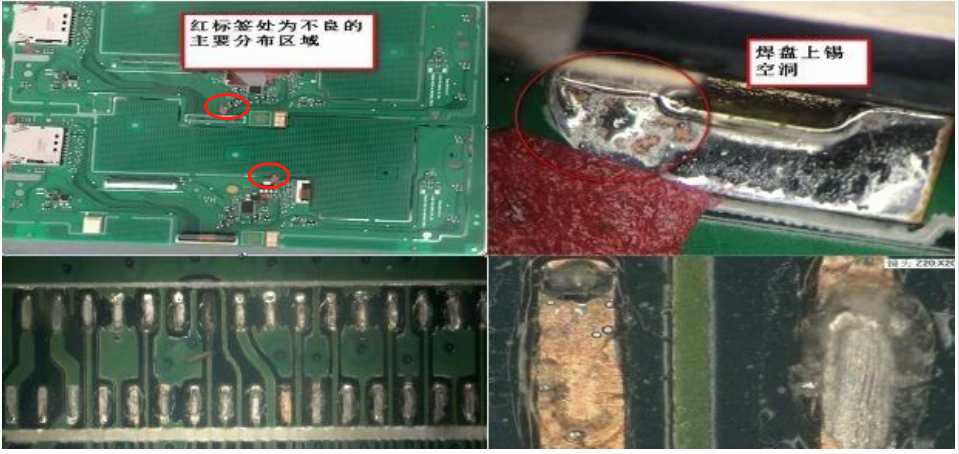

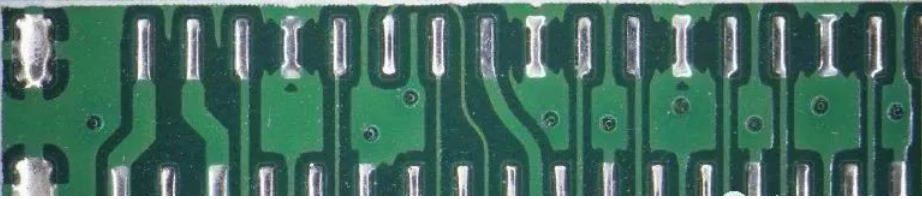

OSP表面处理PCB产品在SMT生产第一面时元件焊盘上锡良好,在生产第二面时出现过炉后连接器及部分位置元件焊盘上锡不良,焊料在焊盘上出现一定的反湿润和拒焊问题,如下图1。本案例中的PCB是OSP表面处理方式,SMT制程是无铅工艺,根据基本焊接原理及实际工程经验分析,拒焊及反湿润出现与PCB表面焊盘的可焊性有直接的关系。因此,本案例的分析思路是首先通过外观检查,再分别使用异丙醇(清洗IPA)和盐酸清洗不良焊盘进行可焊性对比,再借助实验室使用EDS进行成分分析等方法,找出OSP可焊性差的原因,并给出相应的改善对策。

图1 上锡不良图片

3.1 分析过程

a. 使用显微镜观察不良品,发现PCBA上存在多处润湿不良,润湿不良焊盘上呈球状、不规则网状,PCB pad呈现明确的不可焊形貌如上图1。

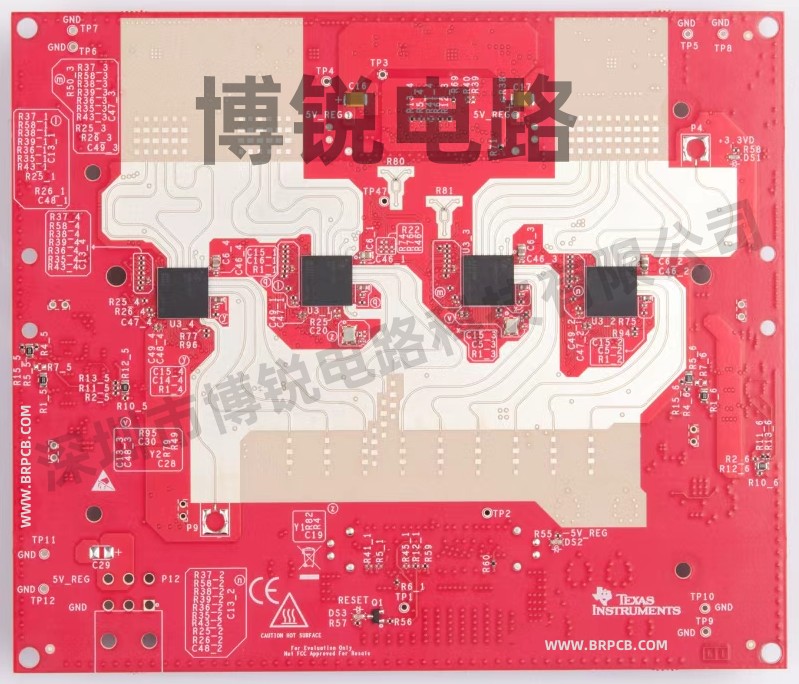

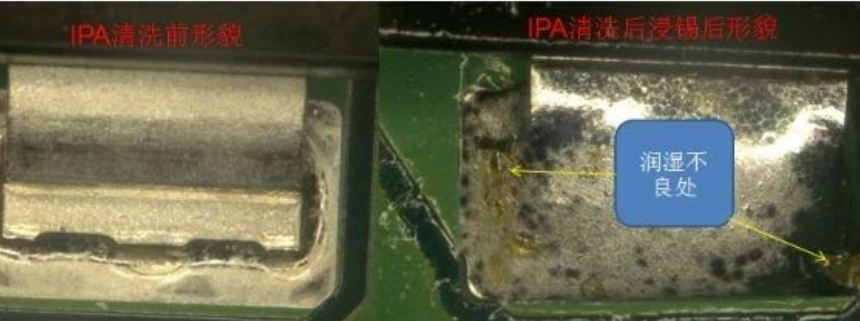

图2 IPA清洗前后焊盘上锡对比

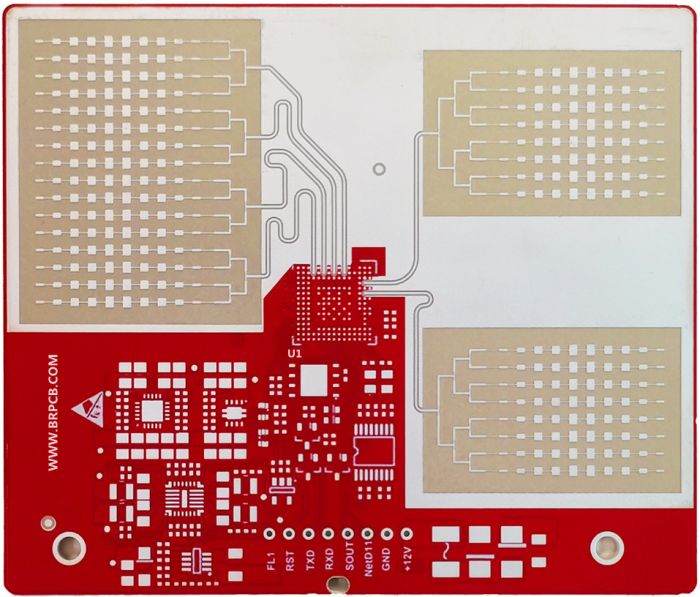

图3 盐酸清洗前后焊盘上锡对比

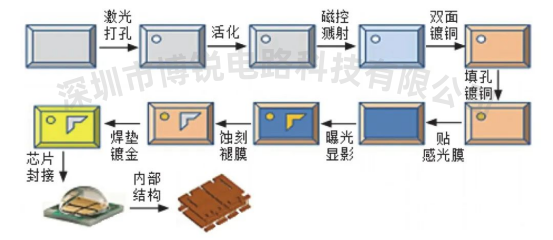

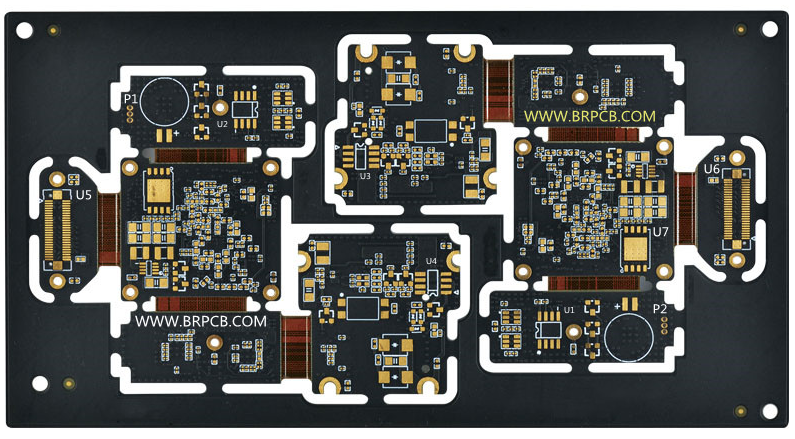

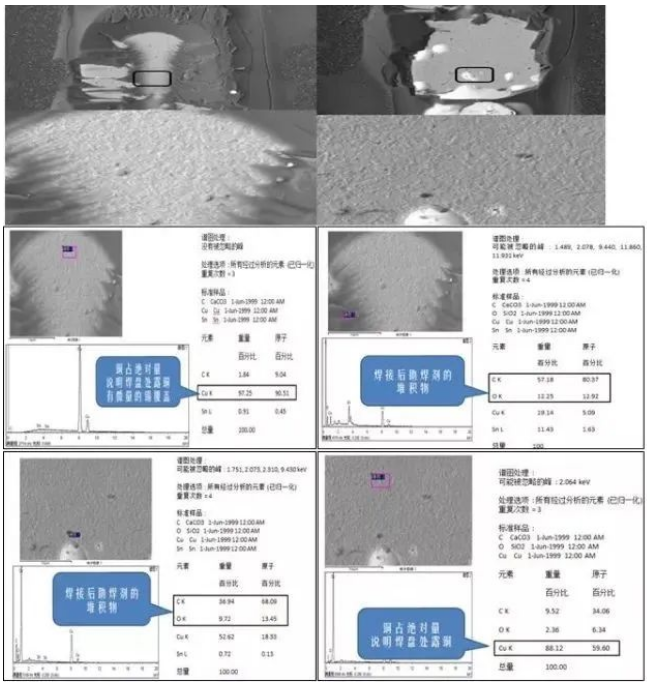

d. 对拒焊位置做EDS分析。验证目的:对拒焊焊盘表面不良位置元素成分进行分析,确定导致上锡不良的根本原因。结论:不上锡焊盘区域铜占绝对优势,说明未被焊锡覆盖,无其它金属污染;拒焊区域焊锡边缘区域存在碳氧等元素,是焊接过程及空气中成分影响所致,如图4。

图4 不良位置EDS分析

e. PCB可焊性测试。对同周期的PCB光板及光板模拟过一次回流焊后再进行可焊性测试。验证目的:对比光板和模拟过一次回流炉后PCB可焊性的差异。结论:同周期PCB光板,焊盘上锡良好,外观符合IPC要求,如图5;经过一次回流之后OSP膜劣化减薄,PCB可焊性变差,部分焊盘润湿不良,如图6。

图5 可焊性试验同周期光板

图6 可焊焊性试验光板模拟过一次回流焊

为了确认二次回流NG批次PCB光板确实存在上锡不良现象及降低炉温后上锡性变正常,对二次回流NG批次PCB光板及降低炉温后二次回流NG批次PCB光板分别进行上锡性验证。(备注:降低炉温后回流曲线满足标准IPC 7530A-2017 群焊工艺温度曲线指南(再流焊和波峰焊)中无铅回流温度要求。)

二次回流NG批次PCB光板浸锡后,多数通孔孔环表面发现明显润湿不良现象,而降低炉温后二次回流NG批次PCB光板浸锡后,通孔孔环润湿完好。

以上结果表明:当炉温调低到标准IPC 7530A-2017 群焊工艺温度曲线指南(再流焊和波峰焊)中无铅回流温度要求的范围内时,NG批次PCB光板上锡正常,即NG批次PCB光板可焊性满足标准要求;初始炉温曲线峰值温度最高245.3℃,位于标准IPC 7530A-2017 群焊工艺温度曲线指南(再流焊和波峰焊)中无铅回流温度要求的上限。

3.2 综合分析结论

PCB板面存在多处拒焊现象,拒焊区域经异丙醇清洗无效,证明无异物覆盖焊盘;盐酸清洗后可以正常润湿,证明焊盘表面存在金属氧化物,该氧化层影响焊接效果;对焊盘拒焊区域做EDS成分分析,结果显示主要成分为铜、碳、氧,证明拒焊焊盘表面存在金属氧化层,无其它金属污染物及其它覆盖物;对比模拟一次回流焊的光板作可焊性验证,发现部分焊盘可焊性变差,有润湿不良的现象。

经过上面的综合分析,此案例为OSP膜厚不够及不耐多次高温导致。新拆封的OSP板保护膜完好,未出现焊盘氧化现象,焊锡润湿性良好。经过一次回流高温后OSP膜受热分解减薄,部分区域OSP膜损耗殆尽,无法有效保护焊盘铜箔导致焊盘氧化,焊接时出现拒焊现象。需要生产员工加强OSP工艺过程控制,严格管控OSP膜的厚度及均匀性。