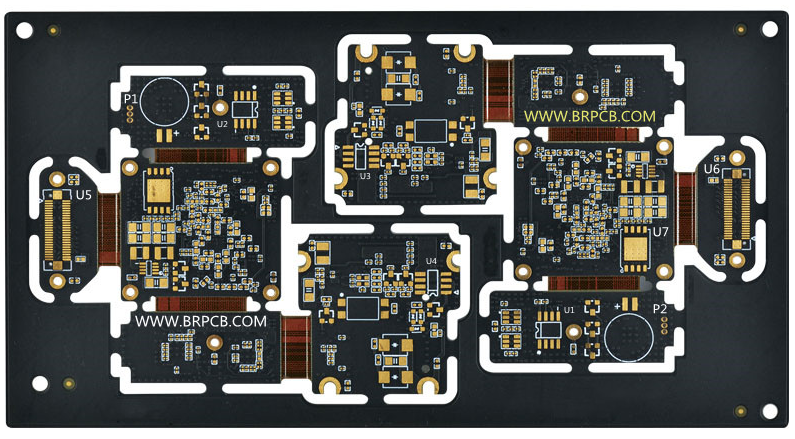

PCB板生产工序开短路原因分析及改善措施

线路开/短路问题分析—工艺

一、前言

长期以来,PCB线路开路/短路,一直是本公司生产过程中经常出现的主要问题点,故此针对此品质问题,就线路工序,展开分析,较为系统地提出问题的原因,及改善对策,不断的提升本公司的产品良率。

二、短路

短路问题从现象来看,线路工序表现有以下几种:

1.定位短路;2.垃圾短路;3.擦花短路;4.微短(电镀工序会引起蚀刻不净短路,夹膜短路,跑锡短路等在此不作论叙)

2.1定位短路:

主要形成原因是黑片/黄片有划伤,沙眼或红点引起内、外层短路

2.1.1改善对策:

1.线路检片人员,对工程发放黑片签收后,用10X镜对黑片进行检查,有品质问题,2H内,将黑片退回工程修理。

2.每次复片时,同样须对黑片进行检查,确保黑片无品质问题后,方可复片。复制黄片前,对曝光机台用酒精进行全面清洁,确保台面干净。检片时,用直尺放在菲林面上,看完一个区域后,移动直尺,按区域检片,防止漏检。

3.对位人员,双手撕片,放置菲林时,药膜面朝上,每对位10PNL,自检菲林一次,每对位20PNL,交检片人员检查。

4.操作人员不得佩戴手饰,指甲经修理且保持圆滑。对位/检片台不得放置杂物,台面平滑干净。

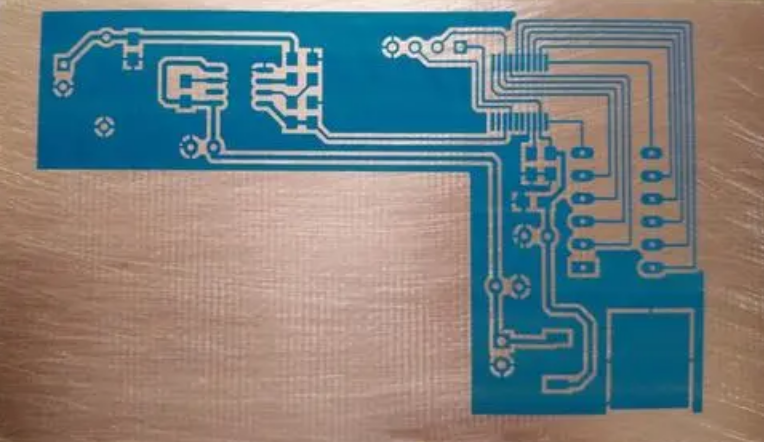

2.2垃圾短路:

此短路常表现不定位,短路处图形无明显规则,主要起因有:环境垃圾,板面垃圾,及干膜碎(内层)。

2.2.1改善对策

1.磨板机水缸每班换水一次,吸水棉每4H清洗衣一次,每周对磨板机进行周保养。

2.无尘室按5S要求,对车间严格管理,每班每2H对地面吸尘,拖地一次,保持环境卫生。进出无室室必须风淋,穿戴无尘服,不允许头发,衣服外露。

3.压膜人员要求,清洁板面之粘尘纸每2H更换一次,清洁板边之粘尘纸每4H更换一次,且每次换膜,用酒精对压辘进行清洁。割膜要求板不能有多余干膜。

4.曝光员每曝三盘,用粘尘辘对Mylar及玻璃台粘尘一次,每30min用酒精清洁Mylar及玻璃台。

5.显影机吸水棉每4H小时,清洗一次,显影段过滤棉芯每班清洗一次,每三天更换一次,每班清洗过滤网,每周对显影机周保养一次。

2.3擦花短路:

此短路多表现为多处线路或图形有明显擦花痕迹。引起原因为各工序操作不当,收起板与硬物相碰,引起擦花。

2.3.1改善对策

1.线路显影接放板人员,拿板/插架轻拿轻放,防止板与其他硬物碰撞。

2.检板人员检板时,要求按同一方向抽板检查,插架时一步到位,且注意轻拿轻放。

3.转工序时,按要求不允许堆放超过三层,运输时,用力均匀,防止倒架擦花。

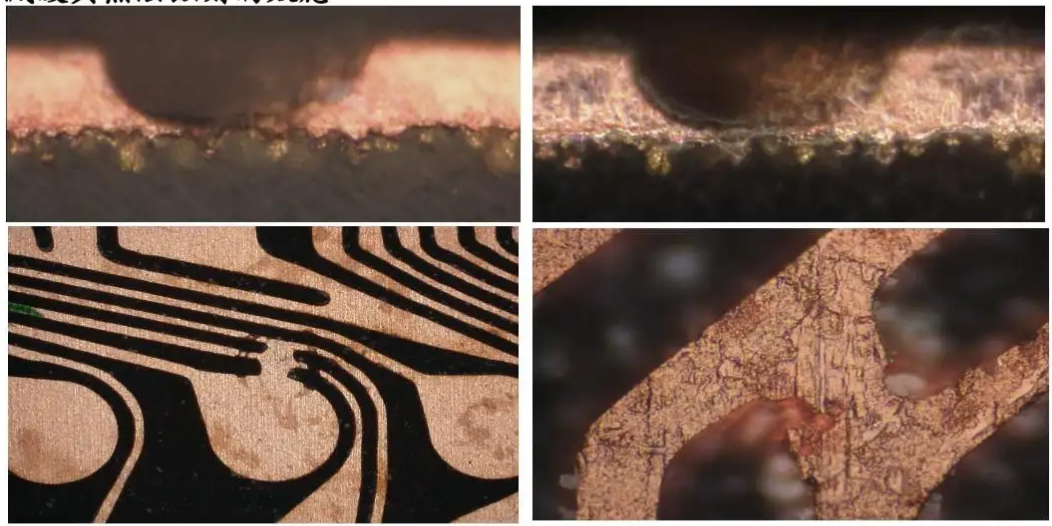

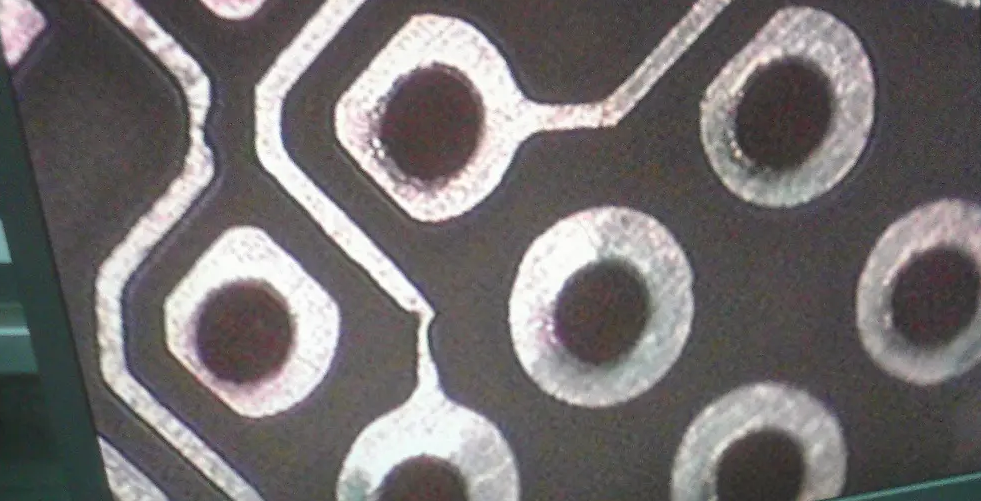

2.4微短:

此问题表现在微短处,用电子熔断器,可将短路处铜丝或铜粉烧断。而用眼睛观察,难以发现。形成原因为磨板时铜粉,与Mylar及玻璃台面小划伤形成“小线条”遮光区。

2.4.1同2.2.1之对策。

2.4.2每班检查Mylar及玻璃台面,若有形成“小线条”遮光区,更时更换Mylar或用酒精清洁干净。

三、开路

开路问题可分两种,1.定位开路 2.非定位开路

3.1定位开路

此问题形成原因及改善对策同定位短路“2.1”所有内容。

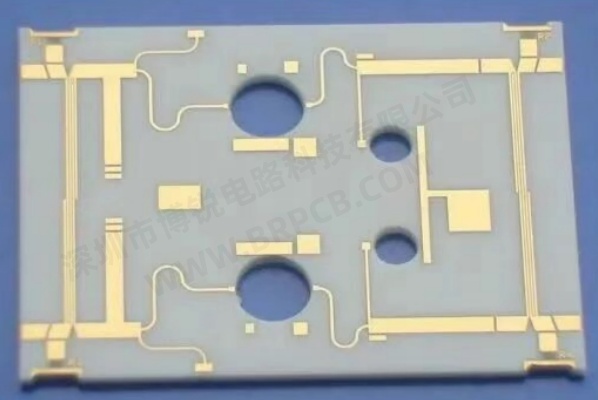

3.2非定位开路

非定位性开路主要形成原因有:1.沉铜三角擦花 2.胶渍 3.板面垃圾4.干膜碎/黄色物质

3.2.1改善对策

1.线路磨板与接板人员,对沉铜之板进行抽检或全检,对三角擦花或板面胶渍之板,按不良比例数量,及时上报或退前工序处理

2.板面垃圾控制方法同“2.2.1”垃圾短路之改善对策.

3.内层板要求每曝5PNL板对菲林清洁一次,每曝20PNL,对Mylar及玻璃台面清洁一次,每曝50PNL,由检片人员或自检一次.

4. 显影机吸水棉每4H小时,清洗一次,显影段过滤棉芯每班清洗一次,每三天更换一次,每班清洗过滤网,每周对显影机周保养一次。每三到五个月,用冰醋酸对显影机进行大保养一次.

四.总结

以上是对开/短路问题,本人提出的原因和措施,对品质问题之改善,要求是对每项改善对策严格执行和对各项管理细节的完善。

线路开/短路问题分析—生产

1、每个岗位涉及到有点检表的机器设备。开工前必须认真检查各个参数。如实填写点检项目,禁止弄虚作假。绝对不允许私自更改作业参数。实际操作参数与作业必须要一致。

2、所有涉及到放板,接板处都必须双手放板双手接板如:(磨板员、磨板接板员、贴膜放板员、显影接板员)

3、磨板员在每班开工前必须做好磨痕试验且在磨痕试验板上做好当天的日期,交由当班领班确认。放板。接板必须戴好手套。所有流程卡必须跟板走。磨板时所有板按同一方向放置。

5、接板员在接板时须注意:板面氧化、胶迹、板面没磨好、铜粒、严重刮伤等等。

6、贴膜员在压膜过程中须注意:板面氧化、胶迹、板面没磨好、铜粒、严重刮伤、上下干膜的对准度、贴膜机的参数如温度、速度、气压、必须要与作业指引相一致。针对不同厚度的板须调整不同的气压。

7、割膜员在生产前检查热压辘是否损坏,还须注意:起皱、气泡、干膜缺边、板面垃圾、板边割膜不净、板边粘尘;7。当干膜尺寸不彼配时必须做好《干膜浪费记录表》。所有压好膜的板须将LOT卡夹在板中间。当班压膜的板做好标示。白班用红色。晚班用黑色。

8、曝光员在生产前做好曝光尺,调好合适的曝光能量,每4个钟做一次曝光尺测试。并注明日期时间交由当班领班确认。每生产三盘板必须粘尘一次。按要求每30分钟用酒精清洁麦拉膜及曝光台面。在生产内层板时必须做好个人代号。产量报表。每生产5PNL板清洁一次菲林。每生产20PNL用菲林水清洗一次菲林并检查有无内层偏移。每50PNL自检一次或由检片员检查一次。

9、对位员每生产2小时必须用菲林水清洗一次对位台面。每生产5PNL板用粘尘辘清洁菲林一次,做首板前菲林上须标明个人代号。所有板一定要等到首板OK后方可批量生产。LOT卡必须跟板一起流通。每套菲林生产20PNL须交由菲林员检查并用菲林水清洗后才可再次使用。对完位后每套菲林上须注明使用次数。个人产量报表下班前交由当班领班。

10、菲林检查员按ERP系统提前备好菲林,每套菲林必须要标明菲林员代号。复制菲林日期。套数。贴好寿命标签。各种记录必须当班完成。两班菲林员每天须做好个人报表。将每班所检的菲林型号。套数如实记录。交由当班领班。以便日后追溯。

11、显影接板员按要求插架做到一格插一片方向孔放一致,每接1PNL板看下是否有膜不净现象,每4小时清洁一次吸水棉。每班更换一次显影液及清水洗。每次更换药水时必须检查喷嘴有无脱落。堵塞现象。每班清洗一次过滤网。显影段过滤棉芯,每天清洗一次,每三天更换一次,水洗段过滤棉芯每周更换一次,每天每班须清洁一次机身。拖地一次。每周日保养一次显影槽。更换一次过滤棉芯。

12、显影放板员及磨板接板员负责无尘室的卫生清洁。接板员每次在设备停机时须用吸尘器将车间进行吸尘。每天下班前吸尘拖地倒垃圾。

13、过数员在收板时看好流程卡是否有上工序出错板现象,在点好数量和流程卡数量、卡号是否一致在做好相对应的记录。出板插板方向一致,按要求插架做到一格插一片,避免擦花板面,拿板须戴手套.以免造成手指印导致板面氧化。不得出现多板或少板现象。返洗板不得重叠。必须用插板车。

14、各岗位在下班前必须和对班当面交接。对班人员到岗后当面交接清楚方可下班。如有未交接清楚造成的不良由两班责任人共同承担IPQC—开短路过程检验控制措施,取客诉图片对线路IPQC检验员进行现场培训,并讲解关于开短路的检查方法及产生后果。要求IPQC检验员在检查过程中发现此不良时需要及时反馈给生产负责人,进行分析管控。

ET—防止开短路外流措施

1、ET测试员上机前先要核对测试资料、参数是否正确,并做好测试架全开端路自检,及标准板测试。

2、规范操作,每测50块好板需划好责任线,放进左边测试OK放板框里。

3、人员离岗必须将测试好的板划好责任线,放入左边测试OK放板框里。不良板和待测试板放到右边待测区,以防混板。

4、测试过程中,必须打开防呆装置。(新手两种,熟手至少一种)防止放错板。

5、所以修理板必须100%返测,测试OK后方可转FQC检外观。