Phone: 19195667992

Email: sales@brpcb.com

PCB生产夹膜解决方案

2022-03-07 21:20:17

7588

BRPCB

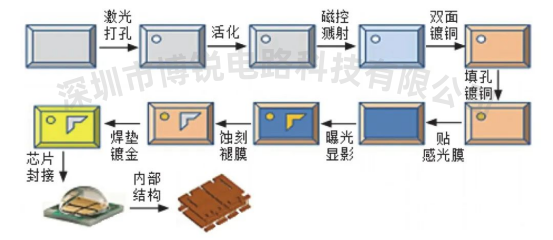

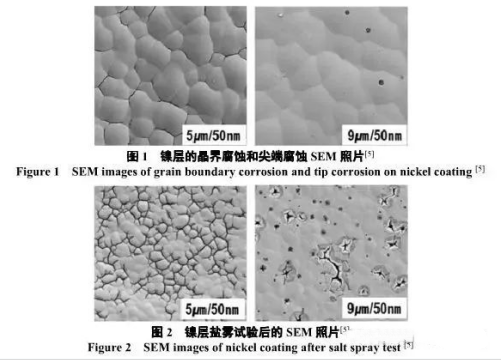

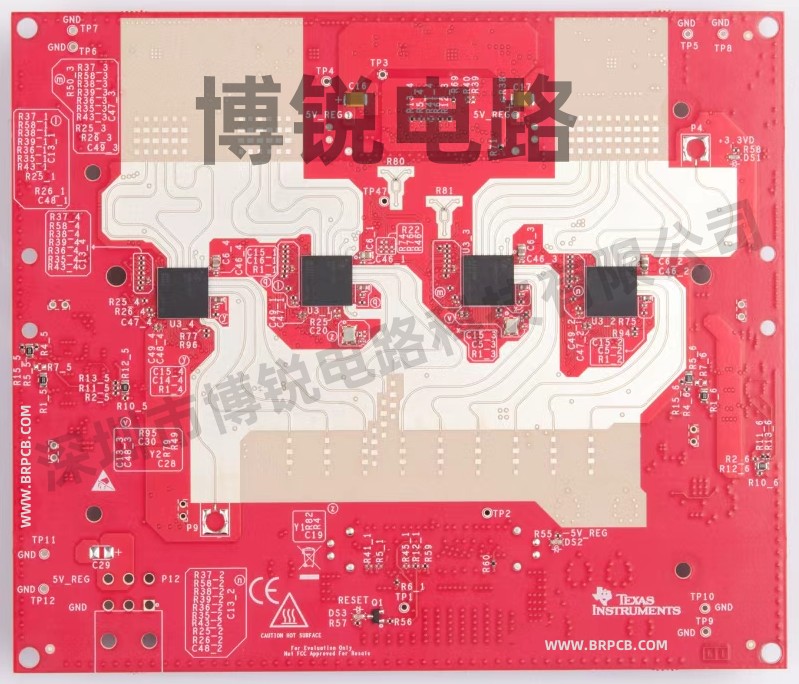

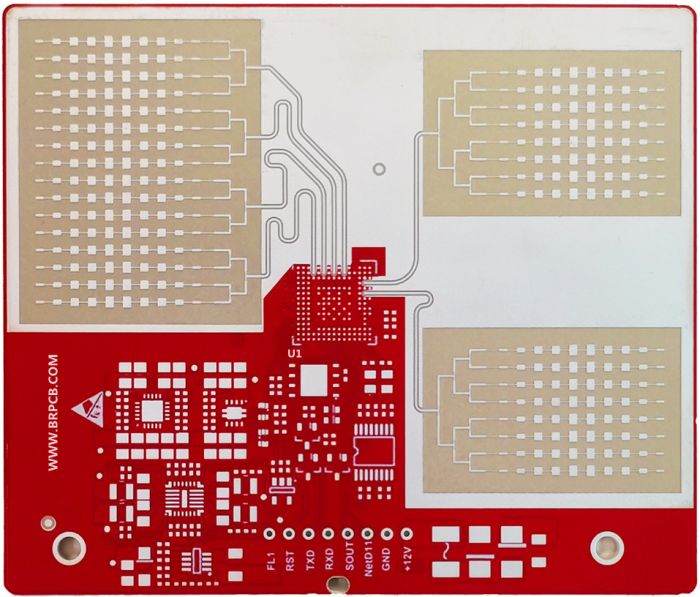

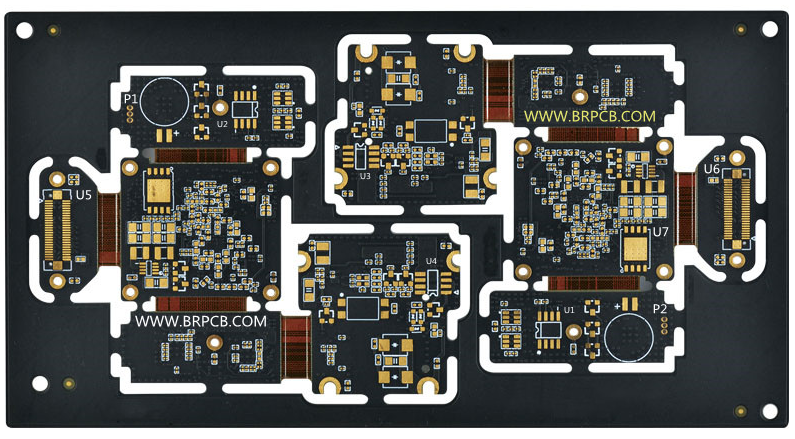

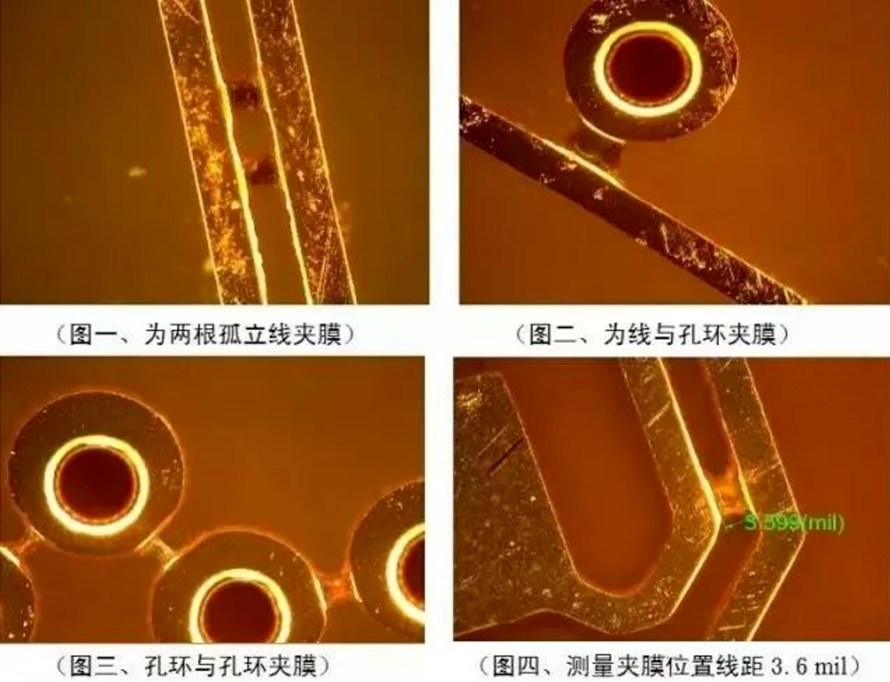

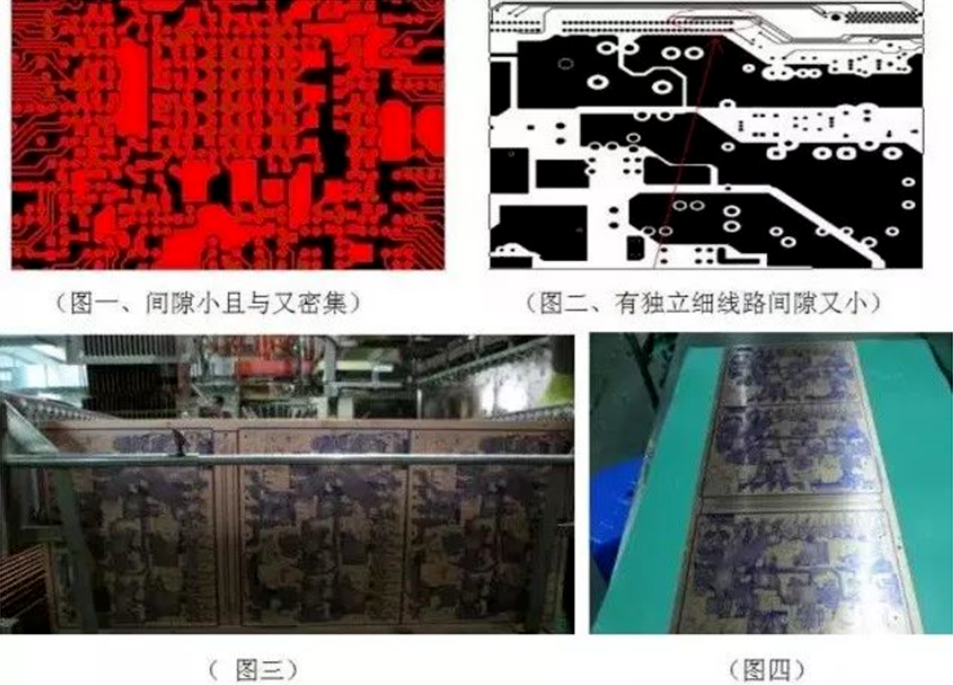

随着电子产品的高速发展,快速推升PCB在质量及生产制程朝向高精密细线路、小孔径、高纵横比(10:1-20:1)方向发展,孔铜要求20-25微米,其中Layout PCB线距≤3mil的板,一般生产PCB公司都存在电镀夹膜问题。夹膜会造成直接短路,影响PCB蚀刻后扫描AOI的一次良率,严重夹膜或蚀刻不开间距,不能修理直接导致报废。

一、膜原因分析

A.二次镀铜时电流密度大,导致镀铜过厚(孔铜面铜)。

B.飞巴两端未夹边条,高电流区镀厚夹膜。

C.火牛故障比实际生产板设定电流大。

D.顶层与底层挂反。

E.间距太小2.3-3.0mil间距容易夹膜。

F.镀铜面积不均匀电流大小不一致,镀铜缸长时间未清洗阳极。

G.电流参数打错(看错型号或输错板子的铜面积)。

H.设备故障坏机PCB板在铜缸保护电流时间太长。

I.工程拼版尺寸过大设计不合理,工程提供电镀面积参数有误等。

J.PCB板线间距太小,差分阻抗线太长易夹膜。

二、解决板子夹膜方法

小电流,长时间电镀铜。

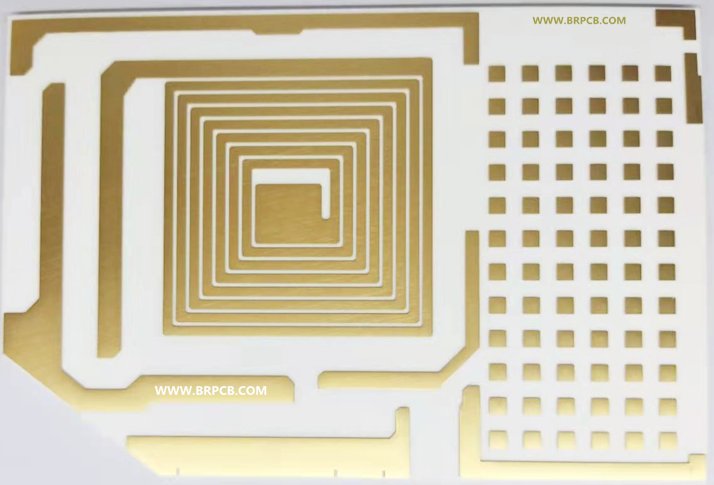

工程叠层结构中的压合基铜厚由1/2OZ改为1/3OZ基铜压合。把电镀孔铜铜厚加厚10-13Um左右,降低二次图电电流密度,减少二次图形电镀铜厚度。

针对间距<3mil之板由工艺部特别跟进

其他方法如改拼版尺寸小、线路补偿适当少补偿、移线拉大间距、削孔盘及PAD也可相对减少夹膜的产生。