常见的PCB板表面处理工艺

PCB板表面处理工艺是指在PCB元器件和电气连接点上形成一层与铜面基体的机械、物理和化学性能不同的表层的工艺方法。PCB板表面处理工艺最基本的目的是保证PCB裸板焊接时具有良好的可焊性或电气性能。由于自然界的铜在空气中倾向于以氧化物的形式存在,如长期保持为原铜会严重影响PCB的可焊性和电气性能,因此需要对铜进行其他处理

常见的PCB表面处理工艺有:

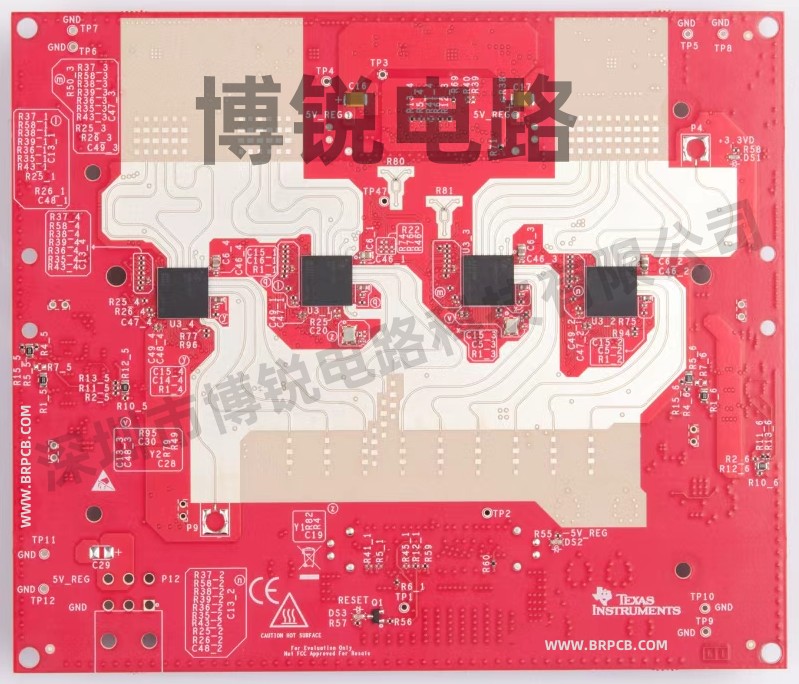

1、喷锡(HASL,热风整平hot air solder leveling)

热风整平又名喷锡(有铅喷锡或无铅喷锡),在PCB表面涂覆熔融锡铅焊料并用加热压缩空气整平(吹平)的工艺,使其形成一层既抗铜氧化又可提供良好的可焊性的涂覆层。热风整平时焊料和铜在结合处形成铜锡金属化合物,其厚度大约有1~40um;

2、抗氧化(OSP)

OSP是指在洁净的裸铜表面上,以化学的方法形成一层有机保护膜,牢固地保护着新鲜铜表面。这层保护膜具有良好的抗氧化,耐热冲击,耐湿性,用以保护祼铜长时间在常温的环境中不会发生铜面氧化或硫化等;同时又方便有后续的焊接高温中,能很容易被助焊剂迅速清除,方便焊接元器件;

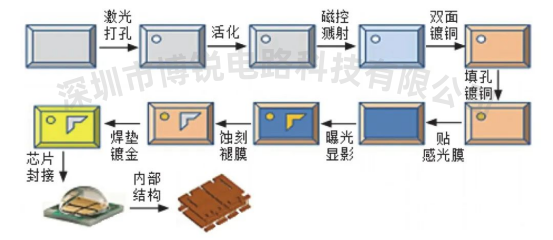

3、化学沉镍金(ENIG)

沉镍金又叫做化金,就是采用化学沉积的方法,通过化学氧化还原反应在铜的表面置换钯再在钯核的基础上化学镀上一层镍磷合金层,然后再通过置换反应在镍的表面镀上一层金。镍金合金具有良好的电性能,并可以长时间有效的阻隔铜金属和空气保护PCB不发生氧化。不像OSP那样仅作为防锈阻隔层,其能够在PCB长期使用过程中有用并实现良好的电性能。另外它也具有其它表面处理工艺所不具备的对环境的忍耐性;

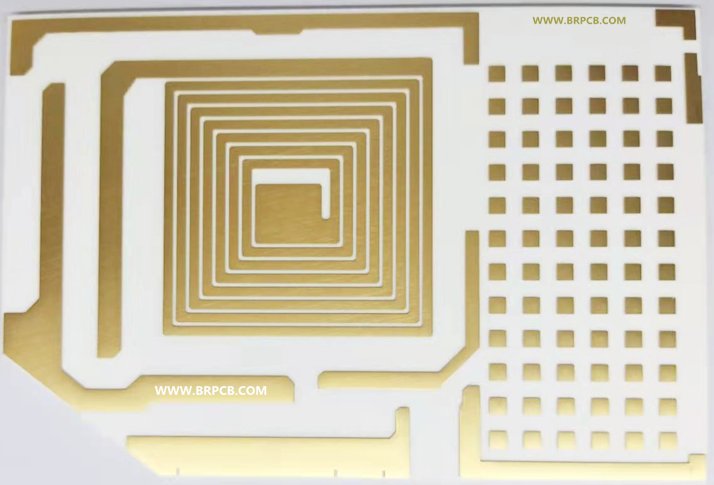

4、化学沉银

沉银是指通过置换反应在PCB板铜表面上沉积一层非常薄的近乎纯的银金属,其介于OSP和化学镀镍/浸金之间,工艺较简单、快速、成本低廉。银面长期暴露在热、湿和污染恶劣的环境中,依然能提供很好的电气性能和保证良好的可焊性,但会失去光泽。因为银层下面没有镍,所以沉银不具备化学镀镍/浸金所具有的好的物理强度;

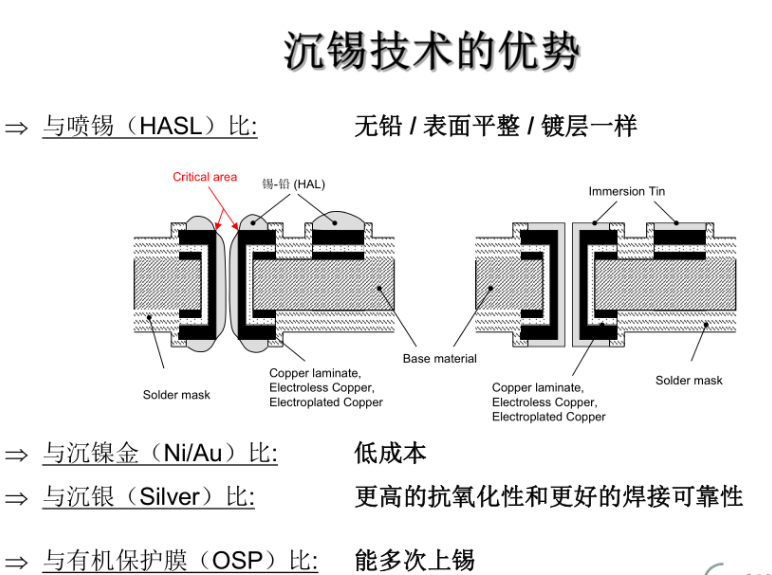

5、化学沉锡

沉锡工艺是基于金属铜和化学溶液中的锡离子的置换反应沉积锡金属镀层, 化学沉锡作为PCB常见的表面处理工艺之一,具有成本低,生产效率高和保证良好的可焊性等特点。化学沉锡能与免洗和低活性的助焊剂搭配,可以经过三次以上的热处理,检查方便,储存期长,成本低,相比热风整平更环保。

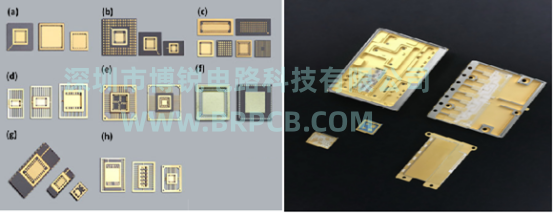

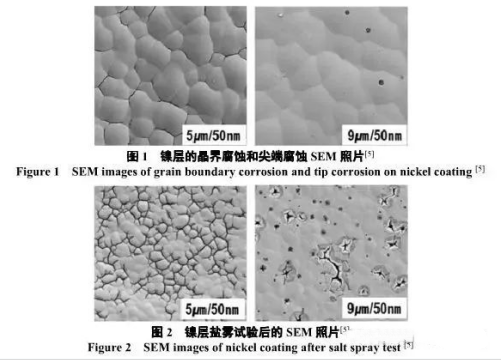

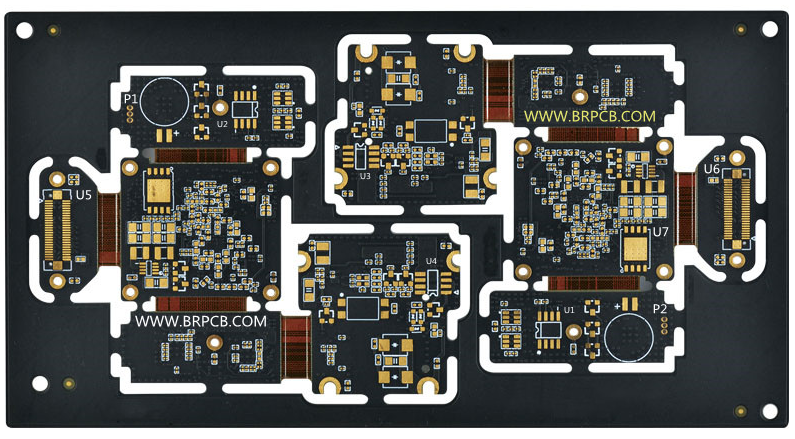

6、电镀镍金(电镀金)

在PCB铜面先电镀上一层镍之后再电镀上一层金,镀镍主要是防止金和铜之间的扩散。现在的电镀镍金有两类:镀软金(纯金,金表明看起来不亮)和镀硬金(表面平滑坚硬,耐磨,含有钴等其它元素,表面看起来较光亮)。软金主要用于芯片封装时打金线;硬金主要用在非焊接处的电性互连(如金手指),耐磨性良好。

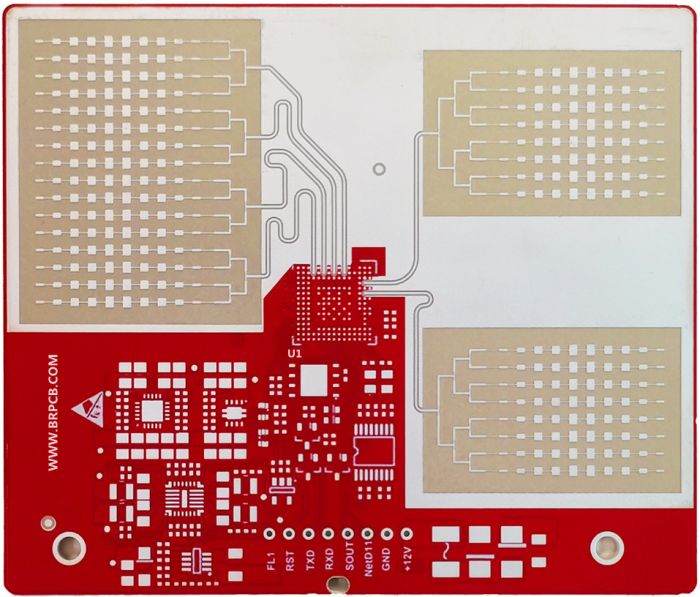

7、PCB两种表面处理技术

选择两种或者两种以上的表面处理方式进行表面处理,常见的形式有:沉金+OSP、电镀金+沉金、电镀金+沉锡、电镀金+ HASL、电镀金+沉银、。

所有的表面处理工艺中热风整平(无铅/有铅)是最常见且最便宜的处理方式,但请注意欧盟的RoHS规定。

RoHS:RoHS是由欧盟立法制定的一项强制性标准,它的全称是《关于限制在电子电器设备中使用某些有害成分的指令》(Restriction of Hazardous Substances)。该标准已于2006年7月1日开始正式实施,主要用于规范电子电气产品的材料及工艺标准,使之更加有利于人体健康及环境保护。该标准的目的在于消除电机电子产品中的铅Pb,镉Cd,汞Hg,六价铬Cr6+,多溴二苯醚PBDE,多溴联苯PBB共6项物质,并重点规定了铅的含量不能超过0.1%。