为满足最高密度中介层的电气布线需求,SAP半加成法利用化学镀铜技术来生成初始晶种层。采用改良半加成工艺(mSAP)在薄铜箔层压板上实现密度相对较低的IC载板设计(以及超高密度的PCB,例如手机用PCB)。

为满足最高密度中介层的电气布线需求,SAP半加成法利用化学镀铜技术来生成初始晶种层。采用改良半加成工艺(mSAP)在薄铜箔层压板上实现密度相对较低的IC载板设计(以及超高密度的PCB,例如手机用PCB)。

SAP半加成法技术可以直接在有机层压IC载板材料上制成最精细的线宽/线距结构。工艺流程始于有机积层裸材,例如ABF,这类材料已经层压在了上一层或核芯层。激光钻微导通孔之后,对载板进行去钻污,然后用一层薄的化学镀铜晶种层进行金属化,再图形电镀在铜功能层上形成所要求的铜,然后蚀刻去除多余的电镀表面铜层和初始晶种层。

SAP半加成法技术可以形成10/10 µm的线宽/线距。mSAP改良型半加成法技术目前应用于30/30 µm线宽/线距的大规模生产中。该工艺使用传统半固化片和超薄铜箔(~3 µm)制成初始载板。采用激光钻出微导通孔之后,给面板去钻污,然后经过初级金属化工艺——例如化学镀铜或碳直接金属化工艺,再成像、图形电镀、蚀刻至特征之间的层压板。

两种工艺都采用了各向异性的最终蚀刻法,这种方法优先快速蚀刻位置较低区域的铜,蚀刻位置较高区域的蚀刻速度较慢,即在清理及界定走线之间的间距时,可限制从走线和其他特征上移除的表面铜量。与mSAP相比,SAP之所以能制成更细的线宽和线距,主要是因为镀铜的加成步骤更少,形成高分辨率的电镀图形所需的蚀刻更少。图1列出了两项工艺的主要差别。

图1:SAP可以在IC基板RDL上制造出更细的线宽和线距

SAP:初级金属化技术的主要考虑因素

SAP半加成法是经生产验证的工艺,可以通过化学镀铜直接在聚合物树脂上金属化积层介质层。不再采用减成法蚀刻去除铜箔的优势在于,能形成更细的线宽/线距和更小的焊盘,可满足IC载板的要求。随着人们不断研发10/10 µm以下的线宽/线距,12/12 µm线宽/线距的良率已明显提高。

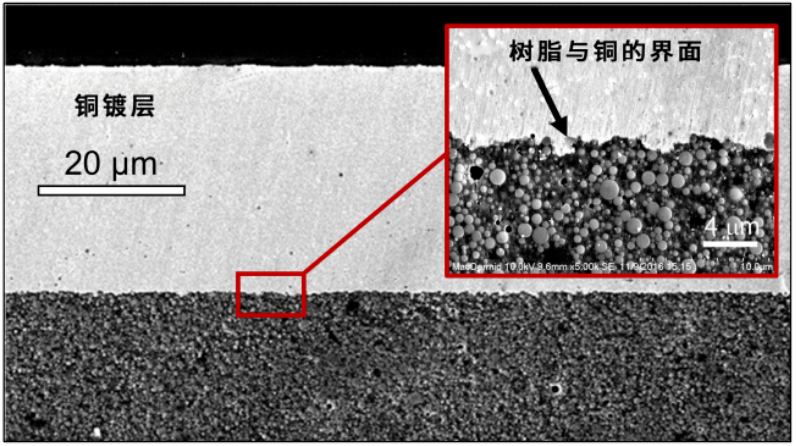

SAP化学镀铜金属化工艺与刚性及挠性PCB的传统金属化工艺类似,工艺流程为去钻污,然后再进行表面预处理和活化,最后形成一个厚度在0.7µm至1.0µm之间的化学镀铜晶种层。化学镀铜的晶种层一定要具备足够的附着力,才能粘附在有机积层材料和盲孔目标焊盘上。这样是为了在电解电镀电路时提供相应支持,以及在组装和回流焊过程中能承受热机械应力。图2所示是SAP工艺铜与树脂的界面。

图2:对于半加成晶种层的性能而言,树脂和铜界面 的铜层附着力是一个至关重要的指标

制备化学镀铜附着的载板要求同时具备化学附着力和机械附着力。高锰酸盐去钻污化学物质可用于氧化环氧树脂表面,增强亲水性。随着引脚数量密度的增加,走线宽度和焊盘面积的不断减小,以适应扇出需求。

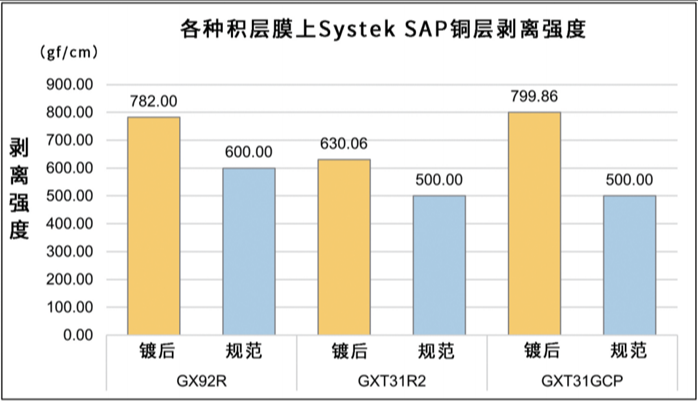

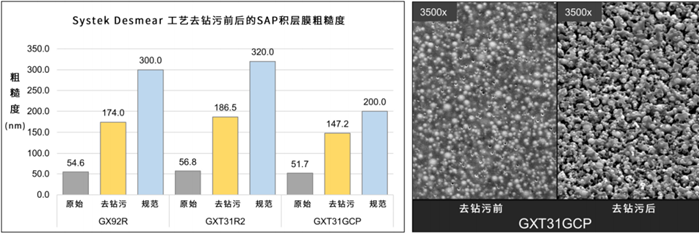

密度要求再加上信号速度加快,意味着在去钻污过程中晶种层和介质之间的附着力不能明显粗化积层材料是SAP技术必须具备的属性之一。积层介质可用的环氧树脂、玻璃珠或玻璃纤维多种多样,成为了SAP技术的挑战。像 Systek SAP 这样的去钻污工艺已经出现在商用市场,可以在低于规范粗糙度的同时与多种常用载板兼容(图2)。

图3:对于载板电气性能,载板材料的粗糙度在规定的要求以下是非常理想的属性

为了增强树脂表面的化学粘合,Systek SAP还在去钻污后加入了保护步骤,给树脂表面添加了官能基,然后再使用一般的阳离子调节剂。下一步是利用钯离子催化剂和退黏剂溶液来活化表面。Systek SAP Copper 850可以电镀化学镀铜晶种层,该工艺使用了优化配方,在初始内部应力几乎为0的前提下可以承受高达30000 psi的抗拉强度,延伸率也能保持在10%至14%之间。

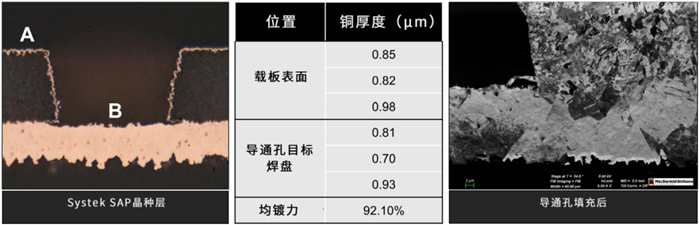

SAP半加成法工艺中化学镀铜的均镀能力需要十分出色,才能在整个微导通孔结构中保持涂层均匀。图5所示是Systek SAP外加Systek Copper 850工艺后得到的导通孔结构,IC载板表面和导通孔目标盘的铜层厚度,以及使用Systek UVF 100电镀之后再进行的填充。

通过电解镀厚度最小为30µm的电解铜层,再使用Instron Universal Testing System从介质表面剥离,测量剥离强度。受测的3种积层薄膜的剥离强度都超出了客户的目标。

研发团队现在针对IC载板可行性项目更深层次的研究,已经研发出可以用于制造1µm至2µm线宽/线距的前沿高阶SAP半加成法工艺。这一高阶金属化工艺使用非甲醛溶液进行化学镀铜和电解闪镀,可使最终蚀刻后的侧蚀最小化。