低温共烧陶瓷(LTCC)技术和应用

LTCC(Low Temperature Co-fired Ceramic)是低温共烧陶瓷的英文缩写。这项1982年就出现并发展起来的组件整合技术,如今已经成为令人瞩目的主流无源集成技术。它引领了无源元件领域的发展方向,并成为新的元件产业的经济增长点。

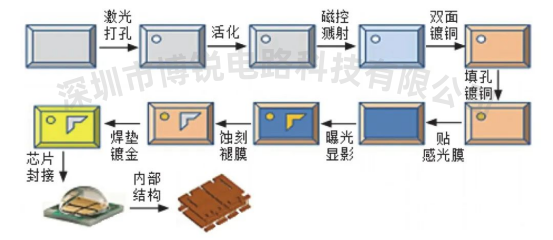

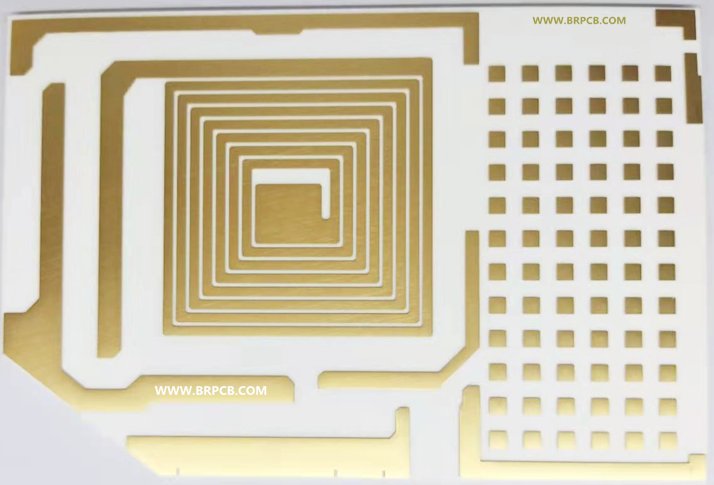

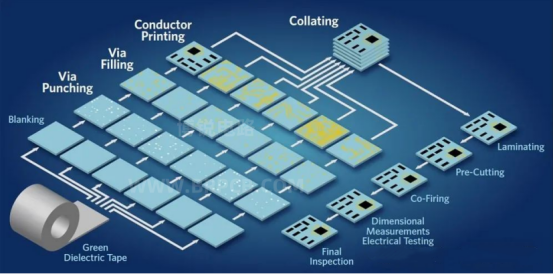

LTCC技术采用像制作电容一样的方式制作各种陶瓷器件。首先,用陶瓷粉、玻璃粉及有机黏合剂通过混合、流延、烘干等工艺形成生瓷膜,然后使用网版印刷技术将银浆印刷在生瓷膜上形成电路图形,再将印有电路图形的生瓷膜按照先后顺序叠在一起对齐压紧,最后放置于850~900℃的烧结炉中烧结成型,即可完成。有时,为了实现层与层之间的电气互连,在印刷之前还要打孔,在孔内填入银浆。用于印刷的金属可以是银、金等,为了便于焊接,有时还要给露出来的电极电镀上锡铅合金。和LTCC极为相似的还有一种技术,叫HTCC(High Temperature Co-fired Ceramic)技术,又称为高温共烧多层陶瓷技术。其实,LTCC是在HTCC的基础之上发展起来的,HTCC技术的出现要比LTCC早得多,和LTCC主要的差异在于,HTCC的陶瓷膜中没有添加玻璃粉,所以必须在1300~1600℃的高温环境下共烧成型。由于烧结温度较高,使得导体金属材料的选择非常受限,主要为熔点较高但导电性却较差的钨、钼、锰等金属。

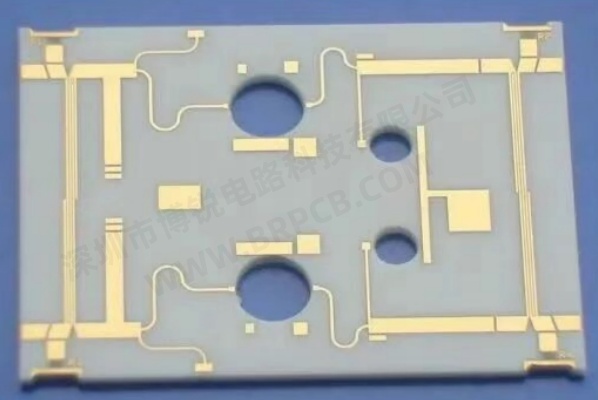

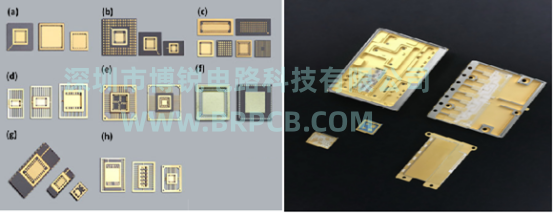

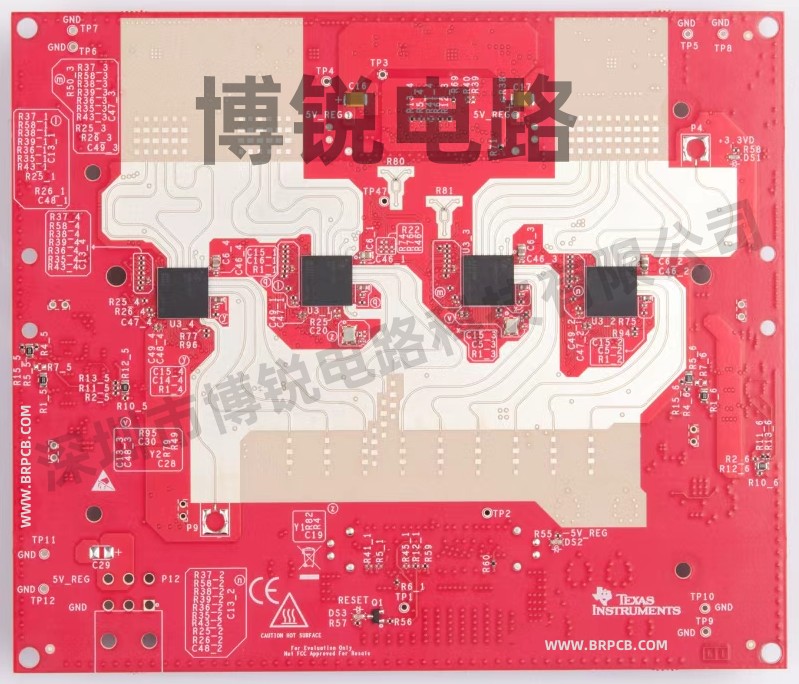

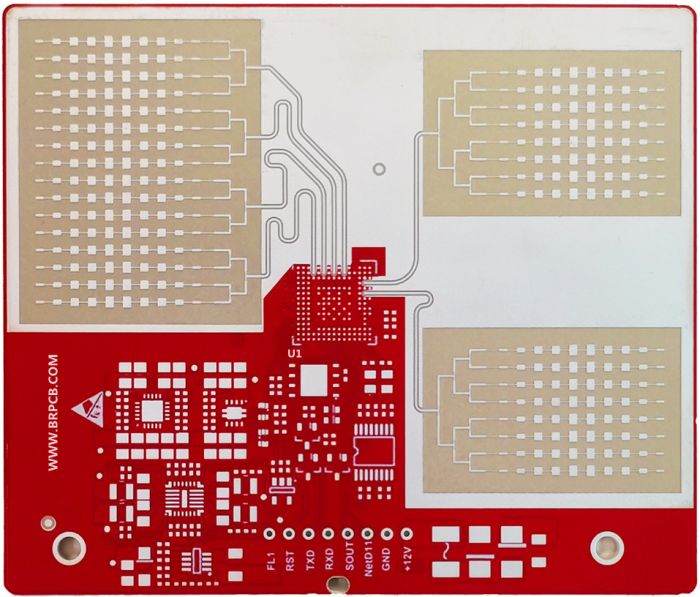

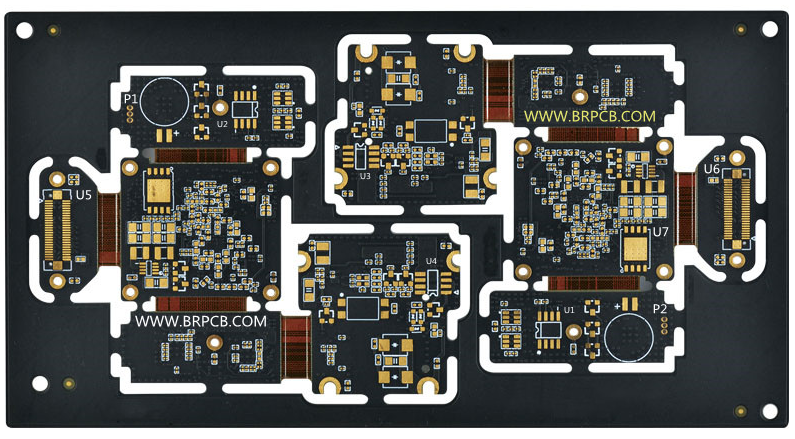

LTCC技术所使用的陶瓷材料介电常数一般较HTCC小,通过高精度印叠银这种良导体,使得它可以制作很多高频高Q的陶瓷器件。基于这种工艺平台,可以设计和制造从很低的频率到很高(10MHz到10GHz甚至太赫兹)的各种滤波器、功分器、电桥、天线等无源片式器件。采用LTCC技术可以制作复杂的多层电路板。电路板中不但有各种走线,还能集成滤波器、电桥、天线辐射单元等无源器件。在板上配合厚膜印刷、回流焊、MCM微组装、钎焊金属围框等工艺,可以将半导体裸芯片、表贴元器件等多个不同类型、不同性能的元器件集成在一起,形成高技术的LTCC微波毫米波组件产品。LTCC整合型组件包括各种基板承载或内埋各式主动或被动组件的产品,包含零部件、基板与模块。在这里,LTCC技术是无源集成的合集。LTCC产品的应用领域很广泛,如各种制式的手机、蓝牙模块、GPS、PDA、数码相机、WLAN、汽车电子、光驱等。其中,手机的用量占据主要部分,约达80%以上;其次,是蓝牙模块和WLAN。由于LTCC产品的可靠性高,汽车电子中的应用也日益上升。手机中使用的LTCC产品包括LC滤波器、双工器、功能模块、收发开关功能模块、平衡-不平衡转换器、耦合器、功分器、共模扼流圈等。LTCC技术是无源集成器件的关键技术,它涉及到低温共烧材料和低温共烧工艺两大方面,其中低温共烧陶瓷材料是最关键和最基础的问题。目前,国外企业生产的商用LTCC生瓷带品种有限,材料介电常数εr在5~10之间,多用于多层基板、片式电感、蓝牙模块和集成电路封装等,无法满足产品多元化的需求。而高介电常数(εr>60)的LTCC介质材料,可以减小无源集成模块中电容单元、滤波器单元的占有空间,并给产品设计带来更大的调节空间,同时,这类材料也可以用于制作高性能小尺寸片式滤波器、片式天线等。大的元器件生产厂商,如村田、太阳诱电等都针对性的研发了相应的材料体系,国内企业虽然相对滞后,但经过近几年的追赶,已经打破了LTCC材料依赖进口的局面,目前已经具备了多品种、多型号的LTCC瓷料及匹配电子浆料的供应能力。LTCC在无源集成领域优势突出,广泛用于3C、通信、汽车、军工等市场。它可以实现三大无源器件(电阻、电容、电感)及其各种无源器件(如滤波器、变压器等)封装于多层布线基板中,并与有源器件(如功率MOS、晶体管、IC模块等)共同集成为完整的电路系统(如SiP)。现已广泛应用于各种制式的手机、蓝牙、GPS模块、WLAN模块、WIFI模块等;此外,由于其产品的高可靠性,在汽车电子、通讯、航空航天与军事、微机电系统、传感器技术等领域的应用也日益上升。