IGBT功率模块新型封装类型

现有的封装结构和监测方式极大地提高了Si基功率模块工作的稳定性。但面对SiC功率模块的高频率和高电压的工况,现有封装结构在封装寄生参数和散热能力方面均无法满足需求。为解决现有封装结构直接用于SiC模块封装存在的问题,新的封装结构被提出,如直接导线键合( Direct-Lead-Bonding,DLB)、柔性封装( Flexible Printed Circuit,FPC)和叠层封装。

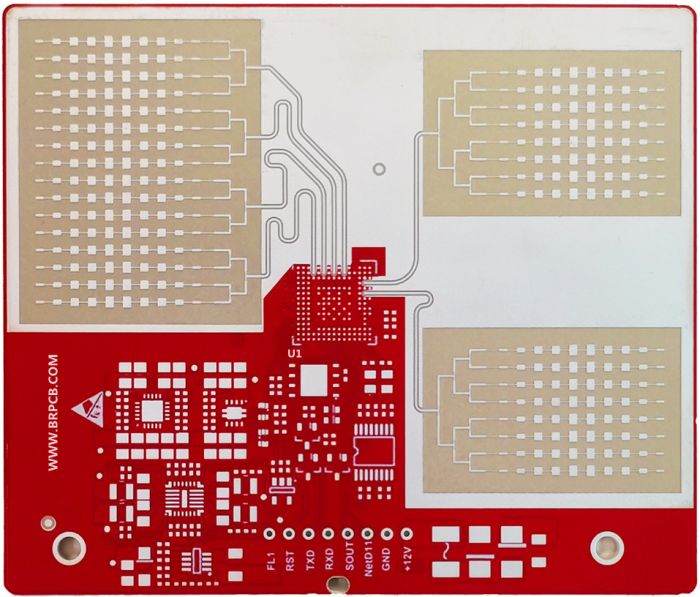

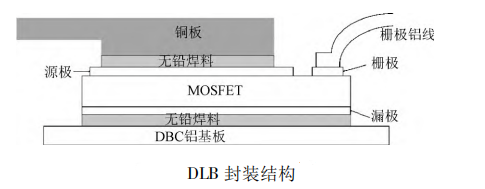

1.DLB封装

为了减小引线的接触电阻和电感,Narazaki针对功率模块提出DLB封装结构,如图1所示。与传统焊接型相比,其将MOSFET源极使用铜板引出,而不再使用键合线引出。2015年三菱电机推出的J1系列产品首次将该封装结构应用在车用IGBT功率模块上。其测试表明,使用DLB封装不仅使得键合电阻和电感的减小量超一半以上,而且使得IGBT功率模块芯片温度分布更加均匀。对比了传统键合和DLB封装的IGBT功率模块在短路故障下失效后残余电阻的情况,得出DLB封装在短路故障下具有更好的失效模式。

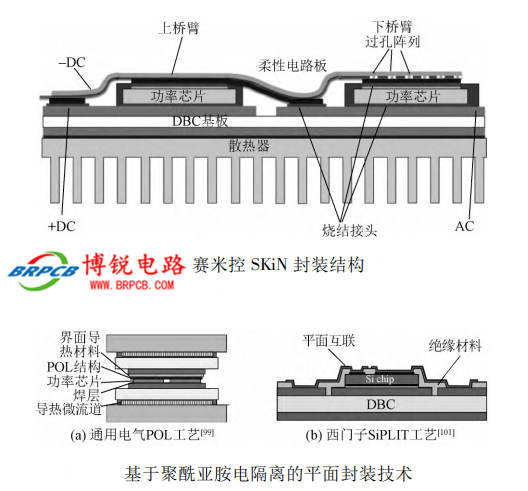

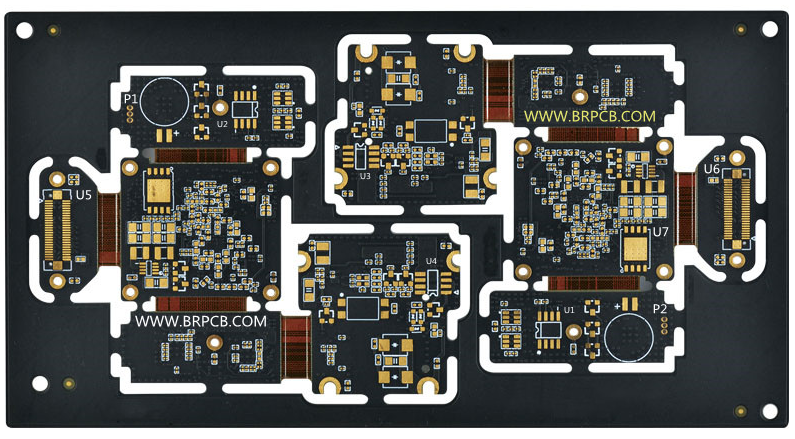

2.柔性封装

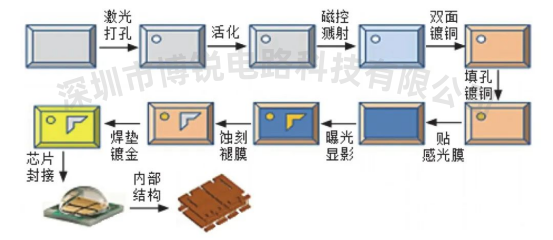

FPC具有良好的绝缘性能和电磁性能。赛米控( SEMIKRON)基于FPC提出了SKiN技术,其结构如图2所示,利用FPC代替引线键合。该封装方式将杂散电感降低到1.4nH,实现了对杂散参数的有效控制。同样使用聚酰亚胺作为绝缘隔离的封装工艺有通用电气的功率叠层封装Power OverLayer,POL)技术和西门子的平面互联技术( Siemens PLanar Interconnect Technology,SiPLIT),其封装示意图如图2所示。这两个封装结构均是通过激光烧蚀打孔和溅射的方式形成金属层,建立电极连接。将POL工艺应用在SiC封装上,将15个MOSFET和16个肖特基二极管级联在一起,最终导通电阻降低到7.5mΩ。通过POL技术实现上表面的平坦,并利用微流道设计了双面散热的IGBT功率模块,并得出流体流速与模块热阻的关系。

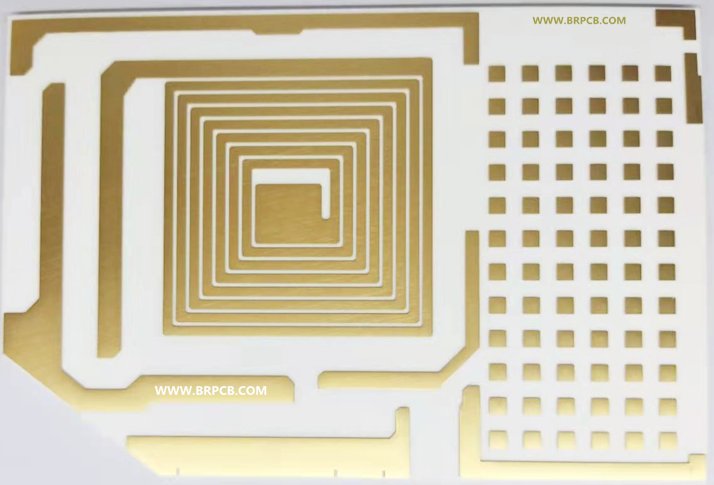

3.叠层封装

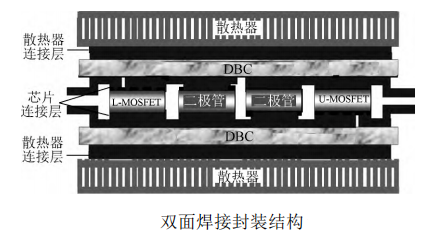

参照压接叠层的封装方式,一些新的叠层封装如双面焊接、“模糊按钮”和3D压接封装被提出。针对传统封装散热性能差的问题,一些研究仿照单面焊接封装的形式,在芯片顶部使用焊料和DBC进行电气连接,提出了双面焊接的封装结构,如图3所示。将这种结构用来封装SiC芯片,其寄生电感和热阻分别降为传统封装的25%和61%。对双面散热IGBT功率模块并联的半桥模块进行了设计和测试,发现该封装的开关损耗比键合线焊接封装降低了21%,热阻降低了18.8%。

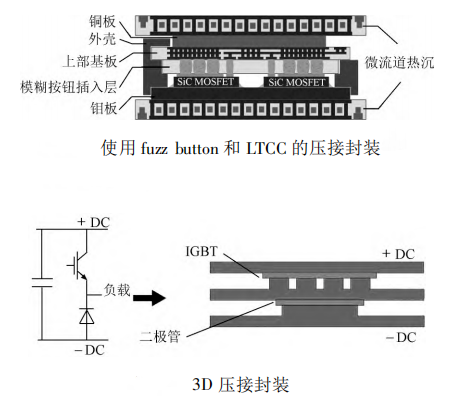

为解决压接封装中压力接触的问题,浙江大学团队提出了使用“模糊按钮”( fuzz button)和低温共烧陶瓷( Low Temperature Cofired Ceramic,LTCC)的压接SiC封装,结构如图4所示。仿照压接结构,提出了3D压接封装结构,如图4所示,该结构的寄生电感为0.86nH。以上封装在寄生电参数和热传导方面进行了极大的改善,但都使用了多层材料堆叠的形式,因此仍然存在CTE不匹配带来的电-热-力疲劳问题。

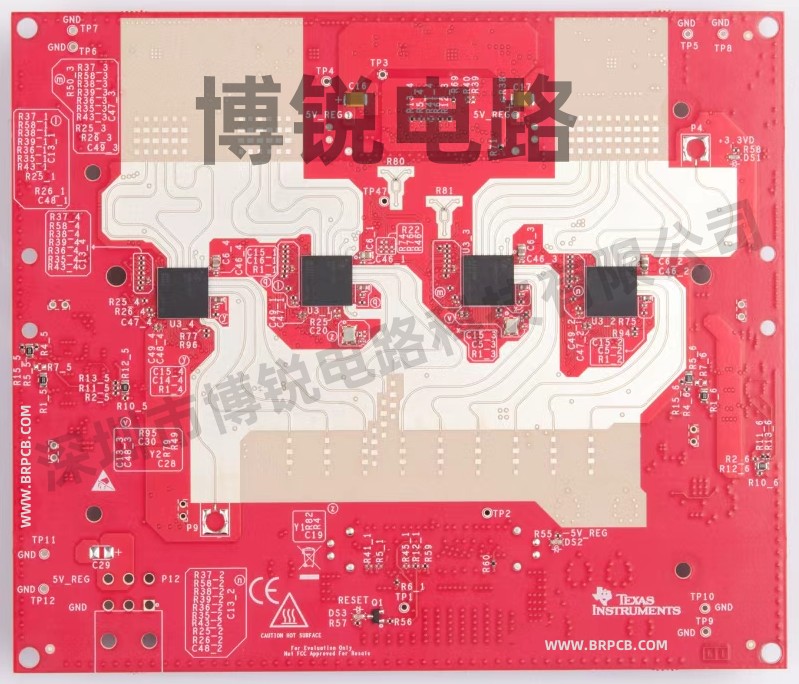

大功率IGBT器件有焊接与压接两种封装形式

焊接型IGBT器件通过键合线使内部芯片与外部电极形成电气连接,其生产成本较低,是目前应用最广泛的IGBT器件,但因其存在功率密度不足、焊料层脱落、键合线断裂、单面散热等问题,难以满足高功率等级的需求。

压接型IGBT器件通过施加压力,使内部芯片与外部电极形成电气连接,可实现多芯片并联压接封装。相比焊接型IGBT器件,压接型IGBT器件易于规模化芯片并联封装、串联使用,且具有低热阻、双面散热、失效短路等优点。

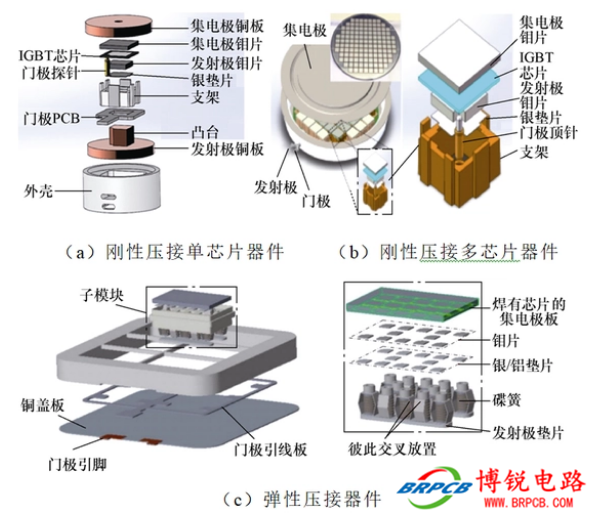

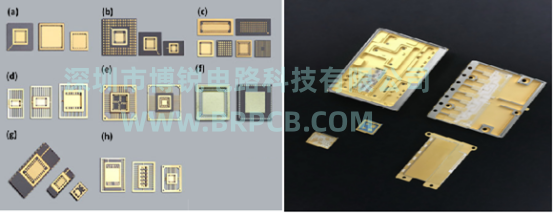

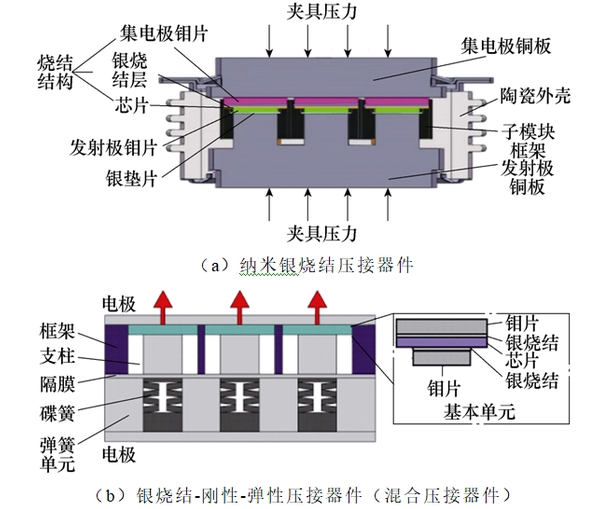

压接型IGBT器件根据内部芯片数量可分为压接单芯片器件与压接多芯片器件,分别如图a、图b所示,根据封装结构主要可分为刚性压接器件与弹性压接器件,分别如图b、图c所示。

新型压接型IGBT封装类型如图2所示。为提高压接器件中芯片与集电极钼层之间的电热接触性能进而提升器件整体性能,天津大学梅云辉等提出了纳米银烧结压接器件,如图a所示,该封装结构采用纳米银焊膏将刚性压接器件中集电极钼片与IGBT芯片通过烧结工艺连接成整体,进而降低了接触热阻与接触电阻。

测试结果表明,纳米银烧结压接器件与刚性压接器件性能一致,但结壳热阻降低15.8%。同时,纳米银烧结封装结构提升了IGBT芯片表面压力分布均匀性,有利于提高器件整体电-热性能及可靠性。

2019年,DYNEX公司提出了一种银烧结-刚性- 弹性压接相结合的混合压接封装器件,如图b所示。在该封装结构中,采用碟簧取代刚性压接封装结构中的凸台,并利用纳米银焊膏将IGBT芯片与集电极钼片、发射极钼片连接成整体。该结构可进一步提升IGBT芯片表面压力分布均匀性,但存在单面散热能力较差的问题。

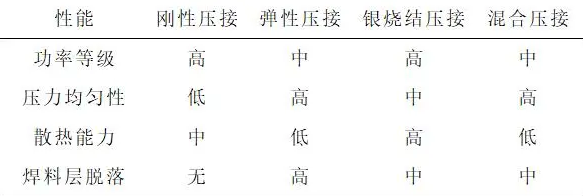

归纳总结上述四种压接封装结构性能及特点,见表: